在现代质量检测体系中,无损检测技术已经占有着不可替代的核心作用。而在水利工程施工项目的质量检测体系构建背景下,无损检测由于其周期较短,对工程扰动较小,检测结果指导性强等特征而广受关注。文中是搜索整理的无损检测论文6篇,供大家参考阅读。

无损检测论文第一篇:无损检测方法在锅炉检验中的应用

摘要:锅炉的作用突出,但其属于危险性较高的工业用品范畴,在使用的过程之中内部会承受一定的气体压力,如若压力过大很容易出现爆炸的现象,因此对锅炉定期进行检测就显得尤为重要。通过合理的检测能够全面了解锅炉出现磨损、裂缝等部位,有效避免爆炸的发生概率,降低火灾发生概率,减轻人员伤亡与财产损失。相对而言传统的检测方法需要耗费大量的人力物力,且检测结果在精确度方面有所偏差,而无损检测方法则能够有效提升检测的难度,增强检测速度与精准程度,当前在锅炉检验中有着广泛的应用。

关键词:工业生产:无损检测技术;锅炉检验,

Abstract:The role of the boiler is prominent, but it belongs to the category of high-riskindustrial supplies, in the process of use, the internal will bear a certain gas pressure, if the pressure is too large, it is easy to explode, so it is particularly important to detect the boiler regularly. Reasonable detection can fully understand the boiler wear, cracks and other parts, effectively avoid the probability of explosion, reduce the probability of fire, reduce casualties and property losses. Relatively speaking, the traditional detection method requires a lot of manpower and material resources, and the detection results have some deviation in accuracy, while the non-destructive testing technology can effectively improve the difficulty of detection, enhance the detection speed and accuracy, which is widely used in boiler inspection.

1 无损检测方法的基本特点

1.1 操作较为简易

传统的锅炉检测方法主要是依赖于人工操作,对于工作人员的专业技术水平及经验有着较高的要求。但这一技术需要耗费工作人员大量的时间与精力,操作流程较为繁杂,导致检测效率偏慢,在工业生产较为发达的当代社会已经无法迎合时代发展需求。而无损检测方法则有着先进的科学技术做支撑,通过各项仪器来获取准确的数据信息,并由计算机进行处理分析,相对而言操作更为简易[1]。

1.2 检测结果精准

无损检测方法主要是通过光、声音、电等方面的技术来进行检测,相对而言检测方式更为多元化,并且能够按照锅炉的材料、体积、所处环境等因素来开展单方面的深度检测,所获取的数据信息更为准确,和人工检测相比检测结果更为精准[2]。

1.3 安全系数较高

在传统的人工检测方式之中,工作人员往往会与锅炉产生直接的接触,如若对锅炉并未进行环境方面的有效处理,诸如温度过高、气压过大等,就会给工作人员的人身安全造成不利的影响。而无损检测方法则具备较强的安全性,能够根据材料的差异选择合理的检测路径,这样一来不但能够保证检测结果的准确性,促进锅炉的稳定运转,还能够极大地降低锅炉检测中的安全隐患,具备较高的安全系数[3]。

2 无损检测方法在锅炉检验中的具体应用

2.1 磁粉检测

在使用磁粉检测时,主要是利用磁粉所具备的磁化效应来判断锅炉中所存在的缺陷。由于磁粉检测并不会受到锅炉外形、大小这类因素的影响,且应用这一技术进行无损检测具备较强的灵敏程度,其精度已经达到了微米级别,可以有效保障无损检测结果的精确程度。加之磁粉检测的流程相对较为简易,成本支出相对较低,当前被广泛应用于锅炉压力容器的检测之中。但同样也存在着一定的劣势,这一技术对被检锅炉表面光滑程度、工作人员经验及专业水平有着较高的要求,且检测范围相对有限,不能够进行大范围的检测,检测所需时间也相对较长。

2.2 超声检测

超声检测是锅炉无损检测技术中最为常见、使用最为广泛的手段,工作原理是通过1.2至3.4MHz的超声波与锅炉产生一定的相互作用,并对散射、投射、反射作用下产生的声波进行深入分析,能够得到锅炉结构、缺陷、几何特征等方面的参数,工作人员能够以此为依据来明确锅炉设备的实际运转情况[4]。超声检测有着较高的灵敏度、精准的定位较强的穿透力、较低的成本支出这类优势,当前被广泛应用于焊缝缺陷、锻件缺陷以及铸件缺陷这类检测环节之中。

2.3 射线检测

射线检测主要是将射线发射至锅炉之中,逐步穿透锅炉,在这一过程中会由于锅炉材质方面的差异而出现不同的减弱程度,如若锅炉中存在着一定的问题,那么减弱程度就不会像正常情况那般逐级递减,而会变成递减无规律,且差距较大,此时工作人员就能够按照差距的不同来对锅炉的问题部位进行判定。相比于其余检测技术,射线检测的范围相对较广,但检测结果不够精准,只能够得到一个大致的数值,一般应用于初步无损检测或对检测结果精度不高的操作之中。

2.4 涡流检测

涡流检测主要是通过变磁场扩散走向来对锅炉的具体问题进行判断,如若锅炉被检测的部位接近锅炉压力容器,变磁场就会由接触点逐步扩散,进而在锅炉内容形成充盈的环状电流,工作人员只需要按照电流的实际走向来对锅炉内部情况进行判断,所获取的数据信息的更为准确且科学,在电磁涡流不断流动的过程中,工作人员也能够发现更为深入且细微的问题[5]。例如工作人员通过涡流检测让锅炉内部形成了一个变磁场,此时分析变磁场所产生的涡流形状,如若其结构是层状,那么就说明涡流产生了缺陷感应,不久之后涡流就会不断增强,进而改变其走向,这样一来就能够通过相关仪器来获取涡流流经部位的具体数据信息。

3 案例分析

3.1 设备存在的主要缺陷

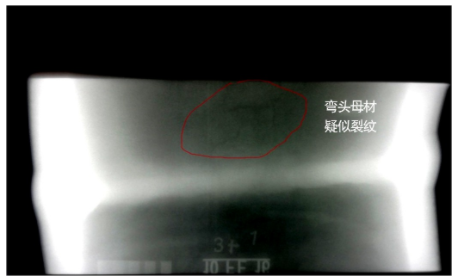

对设备进行射线检测,底片发现设备母材疑似放射状裂纹,如图1所示,由于裂纹处缺陷显示略为模糊,需要至现场再次核实。

图1 射线底片疑似裂纹

3.2 原因分析

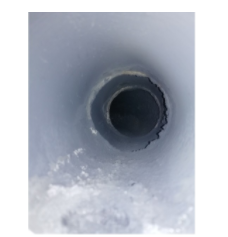

现场使用的无损检测方法为射线检测,检测时出现裂纹情况,因此对现场进行查看。首先对封头管件进行外观目视检查,随后进行焊缝及封头外表面磁粉检测,均未发现异常;然后拆开该设备进行壁内表面观测,拆除后发现,内壁完全被固态黑色催化剂残留物覆盖,如图2所示,用内窥镜检查内表面无法观测到是否有缺陷。联系使用单位冲洗内壁,冲洗完成后重新进行射线检测,底片未见异常。

通过上述的实物检查,发现造成射线底片出现疑似裂纹的原因竟然是由于内壁被残留催化剂介质覆盖,影响了射线检测的灵敏度,由于固态残留物整体覆盖不严,导致射线检测误判为母材裂纹缺陷。

图2 内壁黑色残留催化剂

3.3 今后注意事项

1)在化工园区进行检验时,在射线检测点口前应留意设备的使用介质,必要时应安排使用单位在检测前清理设备内壁残留物,并用内窥镜检查是否完全清理干净,然后再组织射线检测,防止出现漏检、误判等情况。

2)审查射线底片时,应注意灵敏度,评片人员在对一些经焊接后易产生细长危害性缺陷的材料检测时,尤其要注意底片不能太发灰,对那些不清晰度大且对比度很差的底片可拒收并要求拍片人员重拍。

4 结语

总而言之,无损检测方法是对锅炉表面及内部进行检测的有效手段,要想保证锅炉能够正常运转,就必须根据工业生产的实际需求以及锅炉的具体情况选择合理的无损检测技术类型,这样才能够确保检测结果的精准程度。同时在检测时如出现相关的缺陷应该及时到现场进行确认后才能下结论。

参考文献

[1]高鹏,王明宇关于无损检测脉冲反射法超声检测中探头选择问题的探讨[J].大众标准化, 2021(01):252-253.

[2]张艳飞,张志浩,刘孝,等.超临界机组水冷壁横向裂纹无损检测方法研究[J].山东电力技术,2020,47(08):73-76+80.

[3]刘建华无损检测技术应用于锅炉压力容器检验的技术研究[J]农家参谋, 2020(10):202.

[4]金志刚磁粉检测在电站锅炉定期检验中的运用研究[J]装备维修技术, 2020(02):101.

[5]刘景鑫.浅谈锅炉承压管道无损检测技术现状及发展[J].化工管理, 2020(08):167-168.

无损检测论文第二篇:矿井巷道支护中锚杆的无损检测技术及其应用

摘要:在简要分析巷道及支护工程基本情况的基础上,介绍了基于动力学的锚杆无损检测技术基本原理和流程。将无损检测技术应用到锚杆检测工程实践中,发现检测精度相对较高,可有效发现锚杆支护中锚固段长度较小和轴力较大的锚杆,以便采取措施进行处理以提升锚固效果。通过应用锚杆无损检测技术,可以在不影响锚杆正常使用的情况下,及时发现问题,显着提升了矿井的安全程度。

关键词:矿井巷道;锚杆支护;无损检测;锚固长度;锚杆轴力;

Abstract:On the basis of a brief analysis of the basic conditions of the roadway and support engineering, the basic principle and process of the dynamic-based nondestructive testing technology of bolts are introduced. Applying non-destructive testing technology to the engineering practice of bolt testing, it is found that the testing accuracy is relatively high. It can effectively find the anchor rods with small anchoring section length and large axial force in the anchor rod support, so that measures can be taken to improve the anchoring effect. Through the application of bolt nondestructive testing technology, problems can be found in time without affecting the normal use of the bolt, which significantly improves the safety of the mine.

引言

目前,锚杆支护以其成本低、施工过程简单、支护效果好等众多优势,在煤矿巷道支护中应用非常广泛[1]。但是锚杆支护方案在施工过程中如果操作不当则会严重影响支护效果,在后续煤矿开采过程中受采动影响,也有可能导致锚杆支护效果达不到要求,进而威胁煤矿开采安全。为确保锚杆支护的可靠性,煤矿开采过程中需要对锚杆支护效果进行检测,以便掌握锚杆支护状态。近年来发展起来的无损检测技术在锚杆检测中取得了很好的应用效果[2,3]。

1 矿井巷道及支护工程概述

煤层厚度在3.13~4.06 m范围内变化,平均厚度为3.62 m。倾角在1°~14°范围内变化,平均倾角为5°。直接顶和伪顶分别为石灰岩和炭质泥岩,平均厚度分别为2.41 m和0.24 m,直接底和老底分别为细砂岩和粉砂岩,平均厚度分别为1.55m和1.12m。通过对巷道围岩基本属性的分析判定围岩属性属于中等水平,需要加强巷道支护。

巷道为矩形断面,其宽度和高度分别为4.2 m和3.2 m,主要通过锚杆进行支护。顶板锚杆采用的是无纵肋螺纹钢,直径和长度分别为20mm和1.8m。同时配合使用碟形铁托片。顶板锚杆采用的是矩形布置,每排设置4根锚杆,锚杆之间的距离为1 m,相邻两排锚杆之间的距离为1.2 m。与两帮接近的两根锚杆分别呈75°布置。利用树脂药卷进行锚固,具体型号为MSCK2360和MSK2380。两帮锚杆型号规格尺寸与顶板锚杆完全相同。采用的是三角形分布,同排相邻锚杆距离为1.2 m,两排锚杆间的距离为1 m。

2 锚杆无损检测技术的基本原理与流程

主要利用基于动力学的无损检测技术对矿井巷道支护中锚杆的有效锚固长度及轴向力进行检测,以下对其基本原理和流程进行分析。

2.1 锚杆长度检测原理与流程

在锚杆支护中,锚杆的有效锚固段和无效锚固段与围岩之间的接触状态存在差异,当向锚杆中施加弹性波时,由于接触状态的差异,使得弹性波在不同位置的反射和透射率不同,表现出来就是波阻抗发生变化,进而影响弹性波的传播速度。基于此,可以对弹性波在锚杆中的传播速度变化情况进行检测,并结合科学的算法就可以计算得到锚杆的有效锚固长度。图1所示为锚杆长度的检测流程。首先安装弹性波激发装置和传感器,然后利用激发装置发射弹性波让其在锚杆中传播,基于传感器对弹性波的反射信号进行识别,再对信号进行分析处理,计算得到锚杆的全部长度及有效锚固段长度。

2.2 锚杆轴力检测原理与流程

已有的理论研究表明,锚杆工作时其横向振动固有频率与轴力之间存在紧密的联系,当锚杆轴力发生变化时,横向振动各阶固有频率会随之发生变化,且固有频率与轴力之间有明确的函数关系。基于以上原理,可以通过外界激发装置测量得到锚杆横向振动固有频率,再反推锚杆轴力大小。首先安装振动波激发装置和传感器。利用激发装置在锚杆横向方向发射振动信号,通过传感器对锚杆的振动信号进行检测。然后基于FFT(即傅里叶变换)对振动信号进行分析得到锚杆的固有频率。最后反推计算得到锚杆的轴力大小。必要情况下可以更改激振器以得到更加准确的结果。

3 锚杆无损检测技术的实践应用

3.1 检测结果统计

基于以上原理对煤矿巷道支护中锚杆的锚固效果进行检测,选择了巷道顶板中的9根锚杆作为检测对象。对9根锚杆的全部长度、锚固段长度和自由段长度进行检测与计算,并将其与实际测量结果进行对比分析,以检验无损检测技术在锚杆长度检测中的实践应用效果,表1为锚杆长度无损检测结果及其误差统计。

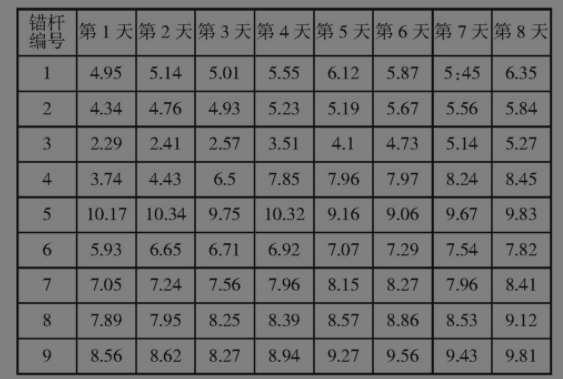

为研究工作面推进过程对锚杆轴力的影响规律,同样选择了不同位置的9根锚杆作为检测对象,每间隔一天对锚杆轴力进行检测,连续检测8 d,工作面的推进速度为3.5 m/d。

3.2 检测结果分析与讨论

由表1中数据可以看出,基于无损检测技术测量得到的锚杆锚固段长度主要集中在两个范围内,分别为1.1 m和1.3 m左右,这与实际情况比较吻合。出现不同锚固段长度的原因在于,不同锚杆使用的锚固剂类型存在差异。使用MSCK2360型锚固剂时需要通过直径为30 mm的钻头进行打孔,对应的锚固段长度为1.3 m左右;使用MSK2380型锚固剂时,需要利用直径为32 mm的钻头打孔,对应的锚固段长度为1.1 m左右。将无损检测结果与实际测量结果进行对比分析,发现锚杆全长测量误差范围最大值为3.33%,锚固段长度测量误差最大值为5.19%。可见,基于动力学的无损检测技术可以将锚杆长度测量结果误差控制在相对较低的水平,完全能够满足实践应用。另外,从检测结果中可以看出,6号锚杆的锚固段长度只有0.69 m,属于不正常情况,存在一定的安全隐患,需要进行处理。

表1 锚杆轴力无损检测结果及其变化情况 下载原表

由表1中数据可以看出,随着工作面的不断往前推进,锚杆的轴力整体上呈现出逐渐增大的趋势。主要是因为随着工作面的推进,锚杆与工作面的距离越来越远,此时巷道的塌陷趋势更加明显,锚杆需要承受更大的作用力。巷道支护中使用的锚杆,其设计轴力大小为10 t。除5号锚杆在第1、2、4天的轴力超过10 t以外,其他锚杆的轴力均有效控制在了10 t范围内。说明其他锚杆都是安全的,第5号锚杆需要引起关注。

4 结论

利用基于动力学的无损检测技术对煤矿巷道支护中锚杆的锚固段长度和轴力大小进行检测,测量结果精度较高。无损检测技术可以有效发现锚杆支护中存在的问题,以便采取措施对其进行处理。无损检测技术在煤矿巷道支护中的实践应用,可以显着提升锚杆支护的效果,为煤矿开采安全奠定良好的基础。

参考文献

[1]宋旭光煤矿巷道锚杆支护参数优化[J]能源与节能, 2016(7):65-66.

[2]武浩军巷道锚杆支护新型检测技术的研究与应用[J].当代化I研究, 2019(5):83-84.

[3]刘魁盖州矿回采巷道锚杆支护质量无损检测与评价[J].煤炭与化工, 2018,41(6):17-20.

主要先说明自动化仪表和自动化控制技术的内容,然后说明工业自动化仪表与自动化控制技术的发展现状,提出工业自动化仪表的控制方法,最后说明自动化控制的运用以及未来发展方向。...

文章对内部缺陷无损检测技术在高铁特大桥梁工程中的应用进行分析,旨在为类似项目提供参考。...

本文结合理论实践,分析了工业自动化设备的设计制造及安装调试,分析结果表明,工业自动化设备是工业生产实现自动化、智能化、智慧化、科技化、人性化发展的前提条件。涉及硬件设备和软件两个方面,其中软件控制算法的性能对工业自动化设备的工作性能有较大影...

介绍了桥梁工程质量控制作用和无损检测技术,对无损检测技术在其中的应用进行分析,对其应用方法和对象展开了探究。...

分析了起重机械安装完成后无损检测的应用,研究了起重机械在运行过程中的安全检验。...

如今无损检验的存在补充了曾经检测时所存在的缺陷,降低了对道路表面的损坏,降低了检测所耗费的时间也降低了检测所消耗的成本,找出道路项目实施作业时所存在的不足,逐渐满足现在社会发展过程中的需求。...