随着时代的发展与科技的进步,塑料制品在人们生活中日益发挥出重要的作用,不论是在医疗还是精密仪器等行业中,塑料制品的精度越来越高,因此注塑成型模具设计就显得尤为关键。该技术可以制造出精度高,尺寸好,粗糙度低的塑料制品,而在设计时只有充分了解需要注意的具体事项,把握关键点,才能确保注塑成型模具设计的质量,进一步提高塑料制品的精度。文中是注塑模具设计毕业论文6篇,供大家参考阅读。

注塑模具设计毕业论文第一篇:模具工业发展现状及注塑模具新工艺和新技术

摘要:模具工业是制造业的重要基础领域,其生产技术的进步是制造业发展水平的重要标志。目前,国内企业产业升级,设备水平提升,新技术逐步推广,但技术水平相对于发达国家仍然有一定差距,传统的模具生产加工技术已经不能满足市场发展的需求,大量运用新工艺、新技术提高劳动生产率和技术含量,是产业发展的必由之路。

关键词:模具工业;发展变化;注塑模具;新工艺;新技术;

1 我国模具工业现状

以加工制造业为典型代表的工业是立国之本、强国之基。我国经过70多年的发展,加工制造业成功实现了由无到有、由小到大、由弱到强的历史跨越,我国由一个贫穷落后的农业国成为拥有完整工业体系的制造业大国。

模具被称为“工业之母”,是制造业的重要基础领域,也是衡量制造业发展水平的重要产业,大量应用于各种结构件和内饰件的高效率、大批量生产。例如,交通运输业中汽车产业对注塑及冲压模具依存度大约为九成,而且90%以上的模具企业涉及汽车及家电模具。

中国、日本、美国、欧盟等为全球主要的模具生产及使用国家或地区;而我国的模具产销为世界之最,占世界模具行业的三分之一[1]。

中国模具出口到全球绝大部分国家和地区,出口目的地主要为美、德、日、印等制造业发展较好的国家和地区,占全部出口总量的38.11%;出口货源地区主要是珠三角、长三角、环渤海湾的山东等地,占全部出口总量的八成以上。我国模具进口来源地前三的国家依次为日本、韩国和德国,占全部进口总量的三分之二。

2019年,冲模出口额为12.05亿美元,占比19.30%;进口额为7.93亿美元,占比40.92%。塑料模出口额为39.67亿美元,占比63.51%;进口额为8.70亿美元,占比44.89%[2]。

随着我国加工制造业的升级发展及欧美日主要加工制造企业转移生产线,我国逐渐成为全球制造业基地,即常说的“世界工厂”,全球制造业产业链在内地布局更集中,竞争更充分。2020年,在新冠疫情的影响下,国家间的贸易沟通受阻,我国提出国内国际“双循环”的发展思路。我国模具企业面临的竞争压力增加,对模具品质的要求逐步提高,但模具的价格呈现下跌趋势,传统模具企业依靠经验模式加工生产已经不能满足需求。国内企业产业升级主要通过引进、消化、吸收国外技术及企业自主研发等多种形式,提升设备水平,提高技术,模流分析技术被越来越多地应用到设计生产模具中。

2 我国模具工业的发展变化

2.1 数字化、信息化技术改变传统的经验型、技艺型加工制造

传统的模具设计加工依赖于从业者的经验技术,从业者的经验技术决定了模具的精度。而随着工业技术的发展,数字化设计、信息化流转、智能控制加工等技术被越来越多地应用。现代模具制造过程中,钳工修配形式逐步减少,智能机床加工、电加工等形式逐渐增加,零部件的加工精度和效率提升迅速。

2.2 模具工业与现代制造业、工业互联网协同发展

随着CAD/CAM技术普及,CAE逐步发展,虚拟仿真设计、高速加工、快速成型、工业机器人、智能控制制造及工业互联网技术等在模具行业逐步推广和发展,国内模具企业逐步由以中低档模具为主向高中低档模具全面发展。

2.3 新技术大量应用

随着各种塑料的性能不断提升,以塑代钢成为工业制造领域的发展趋势,催生了注塑、挤出模具等领域新技术,并大量应用于双色模、气辅模、高光模具等的生产中,如虚拟仿真设计、模内发泡技术、模内热切技术、3D打印技术等[3]。

2.4 产业集群化发展趋势开始形成

模具行业形成产业集群,是加工制造业专业化发展、社会化分工的必然趋势,产业集群发展可以极大地降低交易物流成本。我国大型装备制造、航空航天、高铁轨道交通、深海探测设备等产业的发展,极大地带动了模具产业发展,模具企业逐步成长壮大。模具企业的发展则带动模具产业链的形成、发展和完善,由模具加工企业带动原材料提供、特殊加工、检测等上下游产业的发展。模具产业的集聚、滚动发展带来规模效应,使市场、人才、产业更加聚集,产业技术及知识的传播加快,促进了行业资源的共享,区位品牌开始形成,政府、企业、行业开始协调发展。

目前,以浙江宁波、台州黄岩为代表的“长三角”地区,塑料模、压铸模、粉末冶金模、铸造模在国内知名。有“中国汽车模具之都”称号的安徽芜湖主要有钢板模、挤出模、铸造模、注射模、压铸模。电子信息、汽车、家电、通信、轻工塑胶等产业发达的江苏苏州模具行业发展迅速。“珠三角”地区的东莞,作为“粤港澳大湾区”的制造中枢,形成了以长安、横沥两个专业镇为龙头的模具产业,覆盖机械、金属制造等5万多家企业,在广东省乃至全国模具产业链中占据着重要位置[4]。

3 我国模具工业与发达国家的差距

1)企业的生产管理方面,国外发达国家大量采用的并行工程、项目管理等先进的信息化管理手段在我国推行较少,我国模具企业管理机制仍然采用传统加工制造业的管理模式。

2)模块化率较低,人均产出率低。要实现产品的标准化与组合化,就要利用产品零部件在结构及功能上的相似性。模具生产效率的提高严重依赖于模块化和标准化生产,产品设计标准化可以节省设计时间,压缩生产周期,并有效提高模具质量。目前,我国模具企业模块化生产刚开始发展,有待提高。

3)新技术推广应用较慢,技术水平相对发达国家落后。国外先进模具企业将大部分中低端模具外包,重点发展高技术、高利润的高端模具,在高端模具的生产过程中,大量采用数字化设计、过程模拟,采用精密机床智能控制的高速自动化加工,大量使用新材料,发展新的表面技术。我国受制于人才、技术、经验、资金的积累过程,与国外相比,技术水平存在一定差距,新技术、新材料应用较少。

4 现阶段注塑模具新工艺和新技术

注塑成型,就是利用金属材料组成制件形状的空腔,对熔融的流体塑料施加压力,将其射入空腔并保持压力一段时间,然后冷却塑料熔体并取出成品制件的过程。注塑成型一般依靠注塑机和相对应的模具来实现,将颗粒状塑料在注塑机的料筒内加热熔化至流动状态,通过注塑机中的柱塞或者螺杆施加压力,塑料熔体压缩进料筒头部的喷嘴,快速地注入闭合模具空腔中并保持压力一段时间,经过冷却定型,打开模具,取出制件。这是一种间歇操作过程,大多数注塑机是水平方向的,注塑用模具通常是以钢或铝等金属制成。注塑成型被广泛用于制造各种零部件,其中绝大部分是塑料制品,从玩具中的塑料齿轮到各种白色家电。注塑成型的过程一般包括5个过程:模具合并形成空腔,塑料熔体通过柱塞、螺杆等的压力进入空腔,腔内压力的保持使塑料熔体定型,模具温度的调节,模具腔体打开以取出产品。

随着我国经济的发展、国民收入的提高,加工制造业的成本逐渐升高;国民收入提高的同时,国民消费水平开始升级,不再满足于质量一般的廉价商品。近年来,我国提出淘汰落后产能,以新旧动能转化为契机,带动产业转型升级。传统的模具生产加工技术已经不能满足市场发展的需求,大量运用新工艺、新技术提高劳动生产率和技术含量,是产业发展的必由之路[5]。

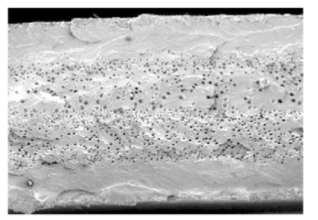

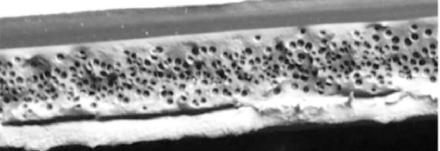

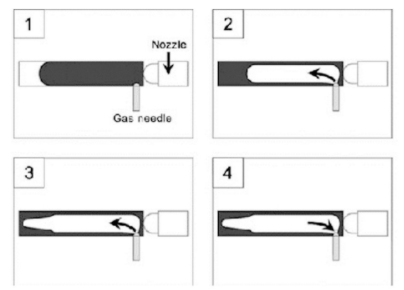

4.1 发泡注塑成型技术

发泡注塑成型技术可以分成两种类型:物理发泡和化学发泡。熔融塑料颗粒中定量注入超临界点的氮气或者二氧化碳气体,然后混合、扩散后均相熔体,在压力作用下进入到型腔中叫做物理发泡,物理发泡产品截面如图1所示。大量的气泡核在注射过程中形成,在注塑、保压、冷却过程中气泡长大并被固定,形成微孔发泡制件。通过在注塑机料筒的熔融塑料颗粒中加入化学发泡剂,然后注入模具,发泡剂在塑料内部进行发泡填充满模具型腔,取出得到内部气孔结构、表面韧结皮状的制件叫做化学发泡,化学发泡产品截面如图2所示。

图1 物理发泡产品截面

图2 化学发泡产品截面

物理发泡成型的特点是泡孔直径一般在50μm以下并且分布均匀,密度一般大于110个/cm3。化学发泡主要用于生产壁厚大于5 mm的大型厚壁零部件,其特点是泡孔直径大,一般在100μm以上,分布不均匀。

1)发泡注塑的优点:减轻重量,塑胶产品在力学性能基本不变的情况下,可以减重5%~30%;加强筋厚度与壁厚度比值,在小于或等于1时,可以消除缩痕等表面缺陷;注塑时保压压力很小,可以有效降低锁模力,从而使成型周期缩短;内应力减小,制件的变形程度可以减轻25%~75%,从而改善翘曲变形;塑胶的熔体黏度可以降低,利于填充;提高产品的尺寸精度和稳定性。发泡注塑成型技术可以控制制件的生产尺寸精度在0.001 mm~0.01 mm之间,甚至在0.001 mm以下。与传统的注塑工艺相比,由该技术生产的制件具有良好的力学性能以及尺寸稳定性,而且制件的尺寸精度和重复精度高,公差范围小。

2)发泡注塑的缺点:料流前锋容易形成放射状流痕,不管是化学发泡还是微发泡,均有显着的白色放射状流痕,其制件表面质量都较差,不适用于表面质量要求较高的制件。

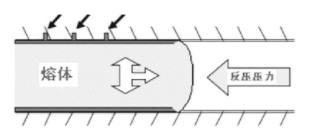

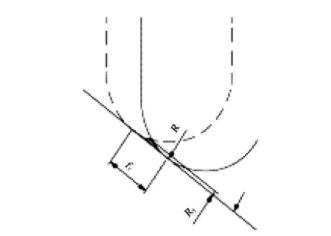

4.2 反压成型技术

反压成型技术是用压缩空气在熔体注射前对模具增压,保持模具型腔内的气压值,以确保维持在型腔充模前的气压值,使熔体压向模具表面,反压成型技术原理如图3所示。压缩气体将熔融的塑料压向型腔壁,防止料流前锋由于气压减小造成塑料熔体内气核的长大;由于气压保持稳定,反压压力也保持稳定,抑制了料流中的气核生长,制件尺寸稳定性可以保证,有效降低了凹陷、翘曲、收缩和汇合线等注塑缺陷。反压压力的稳定存在使得制件的外表面与模具型腔面长时间贴合,制件的外表面成型尺寸精度与光洁度大大提高。

图3 反压成型技术原理

反压设备的启动工作时间对产品的质量有显着影响,现阶段主要依靠经验确定反压介入时间。目前,反压+发泡注塑技术在机械外壳、结构底座等对强度要求比较高的领域得到了比较广泛的应用。在厚壁制品领域,通过反压注射成型技术,可以缩短保压时间,改善制品尺寸稳定性。

4.3 气辅成型技术

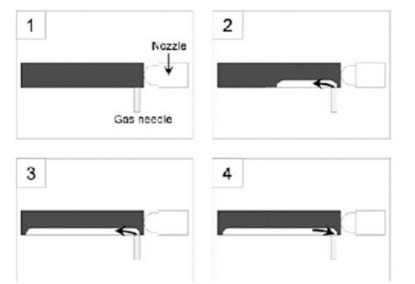

4.3.1 表面气辅成型技术

表面气辅成型技术也叫外部气辅成型技术,常用在肋条、辐板、柱、轴套或其他凸出物上,是一种扩展气辅注塑,用来补偿由于壁厚不均产生的体积收缩,表面气辅成型的成型原理如图4所示。比如,可以有效避免其表面上出现缩痕,同时还可以降低内应力,并可以减少制品注射后变形翘曲的现象,主要用于办公设备、电子产品、高档日用品等精密度要求高的领域。

图4 表面气辅成型原理

4.3.2 内部气辅成型技术

内部气辅成型技术是指向模具的型腔内注射一部分熔体后,快速向先前灌注到型腔内部的熔体中注射氮气等高压气体,形成中空的区域,加速相关熔体持续向前流动,直到充满型腔的所有空间。内部气辅成型的成型原理如图5所示。

图5 内部气辅成型原理

因为有气体参与注塑成型的过程,所以气体辅助注塑成型技术具有节约原材料、减少冷却时间等优势,气体传递压力的均匀性特点,使熔体在型腔内部空间完全填充,注射压力小于普通注塑成型时的压力,从而降低注射压力,减小锁模力。同时可以减少最终成品内部的残余应力,降低制件翘曲变形度,提升制件的表面质量。所以在体积相同的前提下,使用该方法能够生产出质量较轻、刚度和强度相对较高以及轮廓曲线清晰度高的成品。

4.4 3D打印技术

3D打印是增材成型技术的一种,它利用软件将数字模型进行片层化处理,运用金属粉末或熔融塑料等具有粘合性的材料,逐层累加粘合来构造制件。目前,在模具领域,主要应用在常规加工无法实现的模具制件加工过程中,如制件上要求有细小的异形孔或制件需要复杂弯曲的冷却水路等。

3D打印技术在注塑模具生产中应用广泛,可以解决很多复杂模具零件的加工问题。常用的是使用金属粉末3D打印加工内部结构复杂的模具零件。另一种是部分3D打印,即在已有模具零件上使用3D打印加工“嫁接”一部分模具钢,使其满足使用需求。使用嫁接的方法3D打印生产的模具零部件在结合位置强度稍弱于整体式结构,但强于烧焊强度。

4.5 模内热切技术

塑料制件在冷却过程中温度逐渐降低,在塑料制件温度较高时较容易去除冷浇口。模内热切就是在注塑模具未开模前,剪切或挤断浇口,实现开模后产品与浇口分离的一种注塑工艺。在注塑保压结束后、模具开模前,用高压油缸驱动或其他形式驱动的切刀将冷浇口切断或挤断,开模顶出时产品与浇口材料自动分离。由于保压刚结束后,浇口处未完全冻结,故切断面光滑平整,无残料毛刺等。

模内热切技术可取代传统的人工、冲裁或铣削去浇口方式,从而简化工序,提高效率;模内热切技术解决了传统注塑模具开模后塑件与浇口相连、需要人工修剪浇注系统凝料的问题,避免造成产品外观破坏从而影响产品质量,提高了制件的一致性;实现了切除的自动化,对侧浇口、扇形浇口、潜伏式点浇口、环形浇口、轮辐式浇口特别适用。

4.6 高光无熔痕模具技术

高光无熔痕模具技术主要利用电加热棒或者高温高压、水蒸气快速加热模具到一定温度,然后注塑、保压,冷却阶段使用温度较低的冷水快速循环冷却模具,使模具温度迅速达到出模所需温度然后出模,完成整个注塑生产过程。

采用高光无熔痕模具技术,可以使塑件表面高光、无熔痕、无流痕、无流线,产生镜面效果,提高塑件强度和表面硬度。高光无熔痕模具技术还可以取代污染环境的喷涂工艺,又因减少了工艺流程,省去了二次加工费用,在大幅度降低生产成本的同时,节省了能源与材料。该技术也适合加工玻璃纤维或矿物填料填充的物料,能有效地防止材料裸露在制件表面,使填充增强材料的塑件表面质量达到镜面效果,可广泛应用于电视机、电脑、汽车内饰件等家电、通信、日用品、医疗等行业的塑件绿色制造。

5 小结

以加工制造业为典型代表的工业是立国之本、强国之基,是国民经济发展的重要基础。随着我国全球制造业强国地位的巩固与提高,我国所需要的各种模具越来越多,了解中国模具工业的发展现状,快速提高模具的质量,大量运用新工艺和新技术,意义非凡。

参考文献

[1]周宝友中国模具制造业现状及发展趋势[J]模具制造, 2019,19(4):1-6.

[2]王称.浅析我国模具技术现状与发展趋势[J]建筑机械, 2018(7):14-16.

[3]刘斌,崔志杰,谭景焕,等.模具制造技术现状与发展趋势[J].模具工业, 2017,43(11):1-8.

[4]吴茜,刘斌.模具材料研究与应用现状及发展趋势[J].模具工业, 2017 ,43(3):1-7+20.

[5]刘斌,谭泉焕现代模具设计技术的现状及发展趋势[J].塑料工业, 2017,45(2):1-6+43.

注塑模具设计毕业论文第二篇:复杂型面注塑模具高光高效精密切削实验研究

摘要:短周期、高精密已成为模具制造行业的热点问题。以注塑模具复杂型面为研究对象,进行高光高效切削加工研究,探索复杂型面在保证加工质量前提下的高质高效切削方法。从切削原理出发进行刀具选型和切削加工参数确定,获得了分别适用于曲面精加工和侧壁精加工的刀具类型以及加工参数。试验研究表明,在保证形位公差和表面粗糙度的前提下,FW型球刀分别可提高精加工切削效率和后序抛光效率22.7%和32.5%,FG-TNU圆鼻刀分别可提高精加工切削效率和后序抛光效率18.6%和9.6%,有效地实现了复杂型面的高光高效切削加工。

关键词:注塑模具;高效;工艺参数;切削实验;

Abstract:Short cycle and high precision have become a hot issue in the mold manufacturing industry.Taking the complex surface of injectionmold as the research object,the high-gloss and high-efficiency cutting process was studied to explore the high-quality and efficient cuttingmethod of the complex surface under the premise of ensuring the processing quality.The tool type and cutting processing parameters weredetermined by the cutting principle,and the tool types and processing parameters suitable for surface finishing and side wall finishing wereobtained respectively.Experimental research shows that under the premise of ensuring the geometric tolerance and surface roughness,the FWball cutter can increase the finishing cutting efficiency and the polishing efficiency by 22.7% and 32.5% respectively,and the FG-TNU roundnose cutter can improve the finishing cutting efficiency and polishing efficiency of 18.6% and 9.6% respectively,which effectively realize thehigh-gloss and high-efficiency cutting of complex surfaces.

0 引言

随着家电、汽车产业塑料产品应用范围的不断扩大及产品功能或者美学上的需求,对产品造型、外观及精度要求越来越高。这些产品上的塑料零件通常包含有不断增多的三维不规则自由曲面且日趋复杂,则相应地对成型塑料产品的注塑模具提出了越来越高的要求,要求模具型腔零件精度及表面质量高,且模具制造周期要求越来越短。传统的复杂型面模具零件加工方法以普通数控铣削加工加电火花加工为主,后续进行人工抛光处理[1,2]。这种传统方法导致零件加工质量不稳定、加工周期长、生产效率低。当前,探索精密高效的复杂模具型面加工新方法已成为模具制造行业的热点问题。因此,研究注塑模具复杂型面的高光高效加工方法十分必要。

高速铣削加工是一种随着数控机床主轴转速和进给速度大幅度提高而逐渐发展的新型制造技术[3]。通过小切深量、高主轴转速(15 000~50 000 r/min)和高进给速度的方式进行加工,不仅能提高单位时间的金属去除率,还能有效降低加工过程的铣削力[4,5]。此外,高速铣削可直接将热处理硬化后的工件加工至最终尺寸,从而实现“以铣代磨”或“以铣代放电”来提高加工效率和加工质量[6],减少复杂精密注塑模具后续抛光工序的工作量。因此,高速铣削加工技术已逐渐成为实现复杂模具型面精密高光、高效加工的重要手段。

对于模具高速加工,高速数控机床、适合于高速加工的刀具、高速加工工艺是关键的三要素。根据目前国内模具制造现状,高速数控机床和高性能的切削刀具日益增多,为高速加工技术应用于模具复杂型面加工提供了可能[7],但适合于机床、被加工材料,刀具的加工工艺还不成熟,没有形成比较系统的工艺标准。目前,大多国外提供的高速切削加工工艺技术参数是根据国外的设备、刀具、材料试验确定的,按其工艺加工往往不适合国内实际情况,效果差别比较明显。因此,需要根据国内实际情况,针对企业实际模具材料,选取合适的机床、刀具进行工艺试验,取得比较满意的工艺参数,形成一套适合于本企业的高速加工工艺技术规范。

本文以产品外观要求高且型面复杂的空调面板模具为实验研究对象,对复杂精密高光高效切削加工进行了实验研究,在保证模具零件型腔加工精度、表面光洁度的前提下,得出了合理的切削参数,提高了切削效率。

1 可行性分析

可行性分析如下。

(1)当平面铣削时,选用较小的或者零度副偏角,精加工刀具应取较小的或零度副偏角,以增加副切削刃对工件已加工表面的修光作用[8,9]。

(2)采用修光刃刀片,由于刀体和刀片存在制造误差,端刃的端面跳动将导致已加工表面粗糙度升高,平面铣削安装修光刃刀片,可起到修光作用,提高工件表面质量。

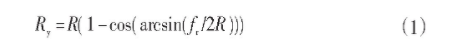

(3)球头铣刀和圆弧铣刀进行轮廓加工时,加工表面粗糙度理论值为[10]:

式中:Ry为加工表面粗糙度理论值;fr为周期进给量;R为球头刀半径或圆角刀圆角半径。

从式(1)可以看出,加工表面粗糙度理论值是fr的单调增函数,减少周期进给量可降低表面粗糙度,如图1所示。

图1 球头铣刀粗糙度理论值

(4)高光铣削刀具的刃口较宽,并采用较小的前角或者是负前角以及接近0°的刃倾角。当高光铣削加工时,刀具一方面进行高速切削,另一方面由于刀具前角很小,因此刀具的刃口对被加工表面形成了刮削和挤压效应,使工件表面获得了很高的光洁度,同时产生了硬化层,提高了工件的表面硬度和使用的耐磨性。刀具的几何形状除与工件的几何形状有关外,主要取决于工件材料的物理特性、机床、装夹系统的刚度[11]。

2 刀具选择

(1)球刀某品牌FW高性能通用加工系列

铁灰色的ALoCa-3涂层(涂层材料为AlTiSiN),瑞士纳米涂层技术,耐磨,抗氧化,热稳定性能、润滑性能优异;独特切削刃设计,兼顾刃口强度和锋利性,抗崩缺,更耐磨;适用于仿形铣削,可做高速加工;适用于HRC55度以下的铸铁、碳素钢、合金钢、预硬钢、淬硬钢、铸铁、球墨铸铁。

(2)圆鼻刀FG-TNU系列

实验采用某品牌FG-TNU系列圆鼻刀,采用瑞士纳米涂层技术,耐磨,抗氧化,热稳定性能、润滑性能优异。

3 实验与数据分析

选用某高速加工中心加工某空调面板注塑模具零件,加工效果如图2所示。

图2 模具高光高效精密切削实验零件

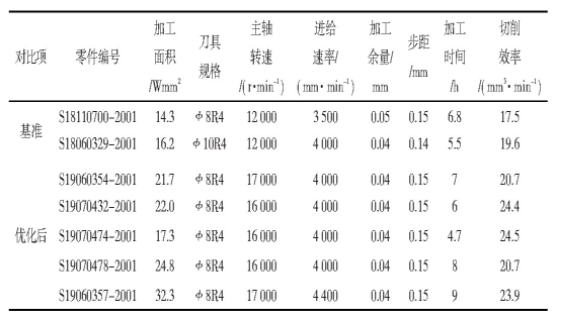

(1)某品牌FW型球刀切削效率实验

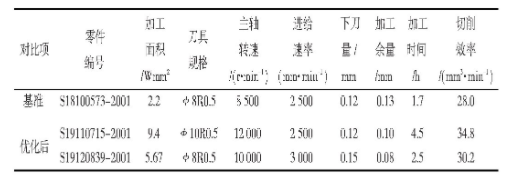

实验材料为NAK80,刀具为某品牌FW型球刀,加工零件弧面。实际切削效率为单位时间内去除零件材料的体积,计算公式为切削效率=加工面积×半精余量/加工时间。经过数据处理,平均基准切削效率为18.5 mm3/min。经过高速切削实验,加大转速和进给速率对切削效率影响明显,优化后的平均切削效率为22.7 mm3/min,效率提高22.7%,具体如表1所示。

下载原表

(2)某品牌FG-TNU型圆鼻刀切削效率实验

实验材料为NAK80,刀具为FG-TNU型圆鼻刀,加工零件侧壁等。实际切削效率为单位时间内去除零件材料的体积,计算公式为切削效率=加工面积×半精余量/加工时间。经过数据处理,基准切削效率为28.0 mm3/min。经过高速切削实验,加大转速和进给速率对切削效率影响明显,优化后的平均切削效率为33.2 mm3/min,效率提高18.6%。具体如表2所示。

下载原表

根据零件检测报告数据,满足加工精度在0.02 mm以内的实际需要,零件表面粗糙度为Ra0.8,满足模具使用要求。

(3)加工后抛光实验

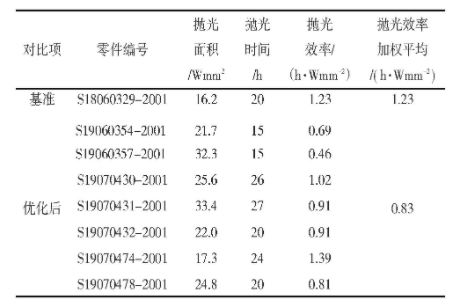

某品牌FW型球刀加工后抛光效率如表3所示。

下载原表

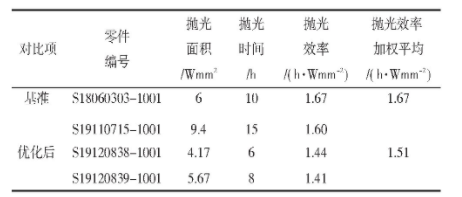

某品牌FG-TNU型圆鼻刀加工后抛光效率实验数据如表4所示。

下载原表

根据表3抛光效率实验数据显示,某品牌FW型球刀高速加工零件弧面后进行抛光,由于切削加工表面光洁度的提高,单位(Wmm2)面积抛光时间由原来的1.23 h降低到0.83 h,抛光效率提高32.5%。

根据表4抛光效率实验数据显示,某品牌FG-TNU型圆鼻刀高速加工零件侧壁后进行抛光,由于切削加工表面质量的改善,单位(Wmm2)面积抛光时间由原来的1.67 h降低到1.51 h,抛光效率提高9.6%。

4 结束语

本文实验以型面比较复杂、表面质量要求的空调面板注塑模具为研究对象,采用国产某品牌FW型球、FG-TNU型圆鼻刀,针对企业比较常用的NAK80模具钢材料进行了切削实验。实验表明,在满足加工精度(0.02 mm以内)、表面粗糙度(Ra0.8以内)情况下,通过实验优化得出了合适的切削参数和刀具选型。在满足模具零件高光的要求下,通过提高机床转速和进给速度使用高速切削技术,切削效率得到大幅提高。同时,由于精加工表面质量的改善,后序抛光效率也大幅提高,达到了满意的效果,初步实现了复杂模具零件加工的高光高效,为高速加工技术应用于模具零件加工积累了一定的企业技术基础。

参考文献

[1]曲晓文林有希,颜聪明.模具高速切削关键技术研究进展[J].机械设计与制造, 2012(5):249-251 .

[2]蔡福平.模具型腔数控铣削综合加工工艺优化[J]硅谷, 2013(12):121-122.

[3] King R. Handbook of high-speed machining technology[M] Springer Science&Business Media, 2013.

[4]刘宏洲,鹿德台高速切削在数控机床中的应用[J]硅谷2014(11):97-98.

[5] Onozuka H, Utsumi K, Kono 1, et al. High speed milling process-es with long oblique cutting edges[J]. Journal of ManufacturingProcesses, 2015(19):95-101.

[6] da Costa Castanhera I, Diniz A E. High Speed Milling of Hard-ened Steel Convex Surface[J]. Procedia Manufacturing, 2016(5):220-231.

[7]杨庆东.现代模具制造的高速加工技术[J].工具技术2005(2):7-10.

[8]张海,倪高明,罗胜等.淬硬钢模具型腔加工立铣刀刃形的选择[J].工具技术,2020,54(10):75-77.

[9]李玉平.刀具几何角度对金属切削加工的影响分析及选用策略[J].中国金属通报. ,2020(11):191-192.

[10]曾伟国,夏琴香,谭升洪等高速铣削时硬质台轫具与NAK80模具钢化学性能匹配研究[J].工具技术,2020,54(5):23-27.

[11]施兆伟,李玉芬,封光磊,等.一种模具切削方案的制定与实施[J].机械设计,2019,36(S1):412-416.

针对塑件中多个方向都有内螺纹特征的特点,集成为4个复合机构进行抽芯脱模,复合机构中将不同脱模的成型件进行分离设置,保证了机构动作和脱模的可靠性。...

本文分析汽车护板注塑模具的设计和制造,详细介绍了以UG注塑模为基础的三维设计方法,并通过数控加工对注塑模具的三维制造过程进行了阐述。...

注塑成型工艺过程主要包括四个阶段:填充、保压、冷却和脱模,因为模具冷却时间几乎占据了注塑成型周期的80%,因此冷却系统的设计尤为重要。...