注塑模具设计毕业论文第三篇:塑料注塑模具中冷却系统的类型以及应用场合分析

摘要:本文阐述了塑料注塑模具冷却系统的重要性和必要性,介绍了冷却水路的应用形式及其特点,并说明了需要重点冷却的模具区域,对模具工件的冷却水路设计具有重要的指导意义。

关键词:冷却管;冷却水用回路板;冷气冷却; 3D打印随形冷却水路;

Abstract:This paper described the importance and necessity of plastic cooling system, introduced the application form and characteristics of cooling water channel, and introduced the mold area which needs to be cooled, which had important guiding significance for the design of cooling water path of mold parts.

注塑成型工艺过程主要包括四个阶段:填充、保压、冷却和脱模,因为模具冷却时间几乎占据了注塑成型周期的80%,因此冷却系统的设计尤为重要[1]。冷却系统是注塑成型工艺不可或缺的系统,因此,本文对冷却系统的类型以及应用场合进行分析。

1 塑料注塑模具冷却系统概述

模具冷却效果的优劣会直接影响注塑周期和生产效率,也会直接影响产品成型后的尺寸精度、收缩效果、产品外观和物理性能。如果冷却效果不稳定,则会使收缩率产生变化,随之几何尺寸波动较大,因此,在设计模具冷却水路时,要考虑均匀靠近产品,保证冷却均匀,防止产品出现变形、缩水等缺陷[2]。

2 塑料注塑模具冷却水路的应用形式

为了保证做好模具水路,要重点考虑的模具工件区域有模仁、型芯、镶件、热流道热咀(需要单独冷却)等。对于尺寸较大或者相对特殊的模具,只使用常规模板冷却回路很难做到充分地控制热量,这时需要在型腔或芯子内部也设置循环冷却水结构。冷却水路的应用形式包括:常规模具冷却水路、冷却水用回路板、隔水片[3]、水路喷流[4]、使用铍青铜材质、型芯外侧运水、运用冷气冷却、3D打印随形水路等。

2.1 常规模具冷却水路

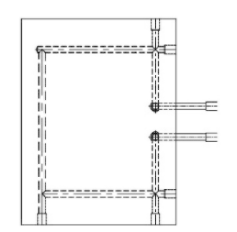

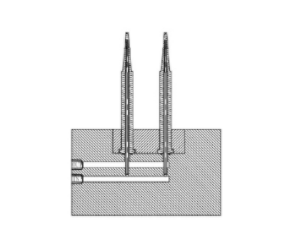

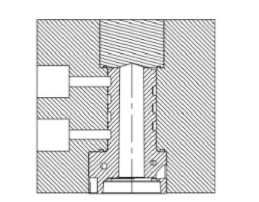

常规水路冷却如图1所示。水路由直水路、水路堵头或铜堵、止水栓、密封圈组成。水路进、出口堵头规格包括:PT1/8牙、PT1/4牙、PT3/8牙、M5×0.5牙、M7×1牙等;Φ6及以下水路可用PT1/8牙,Φ8及以上可用PT1/4牙和PT3/8牙,其中M5×0.5牙和M7×1牙只在位置受限时使用。水路直径尺寸设计范围通常是5~13 mm,常用6、8、10 mm。水路直径的选择要依据不同的塑胶成型件在壁厚、尺寸和几何形状方面的差异,并且保证冷却水路到产品的最小距离在5 mm以上,避免漏水。止水栓是借助其内部构造圆形圈膨胀变形后可将冷却孔堵住的原理,以此改变水路流动方向。密封圈的选择依据水路直径大小,不可倒角。

2.2 回路板冷却

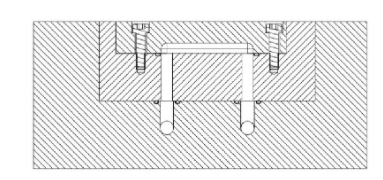

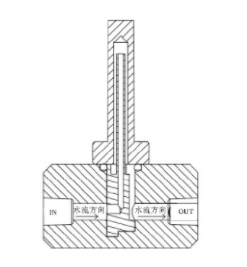

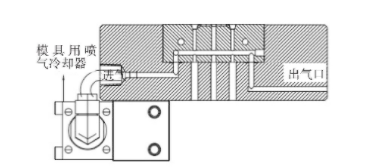

冷却水用回路板(见图2)适用于模具空间位置受限时省去钻运水堵头的位置。例如,在三板注塑模的浇口位置设计冷却水路时,借助弧形件与模仁之间的配合构造出冷却水路,可以有效解决倒装浇口与产品断离难度大,严重时甚至影响产品外观的问题;与不加运水堵头相比,浇口位置处加上冷却水路之后的模具温度降低5~8℃,浇口位置冷却图如图3所示。

图1 常规水路冷却图

图2 冷却水用回路图

图3 浇口位置冷却图

2.3 隔水片冷却

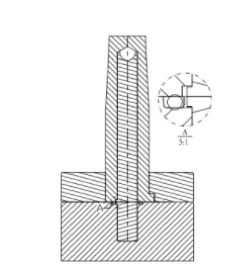

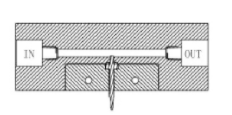

隔水片冷却原理是冷却水在一定的运水压力下可从隔水片的一侧进入,随后经隔水片的顶端圆孔槽或方孔槽流下,最终从另一侧流走,达到冷却效果。隔水片冷却如图4所示。

图4 隔水片冷却图

常规的连体式隔水片,当上、下冷却孔之间出现加工错位时,很难将隔水片安装进去,因此,研究者采用分割定位式,以实现防错位,加工和组装也很简单,加工上、下冷却孔时不再出现错位状况,使冷却水畅通无阻。

2.4 喷流冷却

2.4.1 运水针冷却。

镶件可以借助运水针在水流的压力下通过喷流来实现冷却,运水针冷却如图5所示。镶件的形状、尺寸、长度等决定了运水针的直径和长度,镶件底部至少预留4~6 mm的长度尺寸来保证模具强度,避免钻穿,长度尺寸也不能太大,以免影响冷却效果。在直径方向上,运水针外出水侧的空余面积要保证大于等于运水针内进水侧的面积,这样才能保证水的流动。采用运水针优的优势主要为:更换简单、便捷;可以大水针套小水针,以实现不同直径之间的转换。对深腔制品,常规运水无法实现运水时,可采用这种冷却水管进行运水。

图5 运水针冷却图

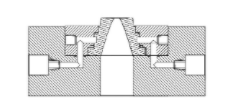

2.4.2 冷却管冷却。

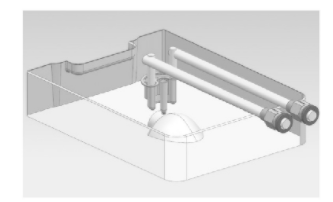

冷却管除了具有销定位型外,还有螺纹、压入型。本文重点介绍销定位型冷却管,如图6所示。销定位型冷却管的原理是通过喷流方式来实现深腔制品底部的冷却,在常规运水无法实现运水时,可采用该方式,其制作难度比运水针要复杂些,优势在于当模板厚度受限时,可以走单层水路达到喷流冷却效果,运水针冷却方式需要走双层水路。

图6 冷却管(销定位型)冷却图

2.5 采用铍青铜材质

当遇到常规冷却方式冷却不到的区域,或直径很小的镶针,无法使用常规水路,也无法使用冷却水管冷却的方式,可采用具备优越热传导性的铍青铜,然后通过运水达到冷却的效果,如图7所示。

图7 铍青铜冷却图

2.6 型芯外侧面运水

对于大的型芯,可以参照随形水路,在外侧面设置冷却水路,如图8和图9所示。

图8 型芯外侧面冷却图(半圆形运水)

图9 型芯外侧冷却图(螺旋形运水)

2.7 采用冷气冷却

采用模具用喷气冷却器,一端连接能供给压缩空气的空压机,一端连接模具的进气口,冷气穿过设计好的气体通道,最终排至大气中,完成模具工件的冷却。该方式常用于常规水路行不通的情况,例如,孔径小或位置受限多或容易漏水等情况。冷气冷却如图10所示。

图1 0 冷气冷却图

2.8 3D打印随形水路冷却

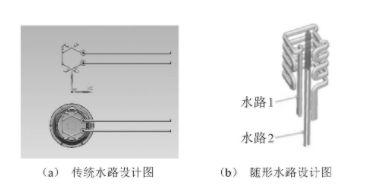

近年来,随着3D打印技术在各个领域的深度研发、应用及拓展,模具工业将选择性激光烧结(Selective Laser Sintering,SLS)技术应用到模具冷却系统上,利用激光对塑料、金属等粉末状材料进行高温熔融,金属原料在打印过程中熔融并黏附在之前的打印层上,层层叠加,从而为模具行业提供随形布置水路。

以金属3D打印技术打造的冷却水路,突破了传统加工的限制,其优势在于:可根据产品件自身形状,随心所欲打造3D形状[5];再无传统冷却水路到不了的位置,极大地缩短了产品注射成型周期;可获得更加均匀的模具温度,产品质量得到提升,产品外观更为美化。

传统和随形水路对照如图11所示。由于传统的冷却水路受限于只能加工简单直孔或斜孔,当注塑件造型比较复杂时,冷却效果差,零件冷却不够均匀,从而导致形变较大。如弧形弯曲产品,内部是中空的,利用传统手段无法加工冷却水路,可采用金属3D打印技术打造随形水路,产品公母模温差基本在4℃内。在热流道模具上,也能通过随形水路技术打造浇口衬套(入口处加强冷却)降低喷嘴处温度,以防产生“拉丝”。

图1 1 传统和随形水路对照图

金属3D打印技术在模具冷却水路制造中的应用,使冷却水路不再受到只能直身钻孔的困扰,可以随意拐弯,能够直接走水到模具表面,从而真正达到冷却均匀,再加上没有利角而获得更快的流量,对大幅度降低成型周期有较好的作用。

3 结语

本文论述了注塑模具冷却系统的重要作用,详细阐述了冷却系统的设计应用形式。对于不同产品造型和模具结构,应该选择一种或多种冷却形式,这样才能得到更加优异的成型件。

参考文献

[1] 《塑料模具技术手册》编委会.塑料模具技术手册[M].北京:机械工业出版社,1999:24.

[2]周树义塑件注射模具开发中模温调节与冷却系统设计[J]科技传播, 2011(24):156.

[3]董梅压铸模中细长型芯的冷却方法[J].模具I业, 1999(10):49.

[4]张维合.注塑模具设计使用教程[M].北京:化学工业出版社, 2007:208-214.

[5]马一恒,王小新,董志家,等基于3D打印的注塑模随形冷却水路优化设计研究进展[J]中国塑料, 2019(5):130-137.