引言

花生作物是国家最重要的农业作物之一,在我国华东地区、东北地区、四川盆地以及江浙一带都长期保有大量的花生的种植面积。自 2007 年以来,我国的花生出口量达世界首位,同时花生也是食用油的主要粮食来源。因此,对花生作物的种植、保养和收割采集方面的研究具有重要的实用意义。随着我国农业经济和农业工程化的飞速发展,将现代化的农业科学手段和农业工程设施使用在花生种植业中,是当前花生农业技术发展的重要趋势。

大面积的种植花生为我国带来了大量的花生产量,如何对这些花生进行高效的收割,是花生广泛化、高效化生产的重要问题之一。花生作物收获的特点是,颗粒小、产量大和作物埋藏于土下,如果仅依靠农民手工进行花生收获,不仅效率低下、耗时长、耗费体力,而且手工收获花生还会破坏花生果实和土壤层。为此,十分有必要对花生收获机进行研究与生产应用。目前,国内外已经有许多研发部门对花生收获机进行了研究。例如,美国的 J. Deere 公司研制生产了 Dim-25 型大型花生收获机。该机构可以实现花生收获的连续高精度作业; 但缺点是系统较为复杂和庞大,在非结构化道路上行驶时质心波动较大,且操作复杂。美国 K. Manuf 公司研制了 KMC2002 型花生收获机。该机针对花生两段收获而研制,具有先进的无极调速挖掘铲控制机构,并配有扭杆弹簧悬挂设置,确保在作业过程中的平稳与顺畅。美国比勒公司研究了 N60TS118 型电控自动化花生收获机。采用 4个独立驱动的电动机对花生收获机的挖掘铲、喷射管路及左右行驶机构进行独立控制,该花生收获机已在加州进行了大规模试验。美国的 T. Simye 公司则采用液压动力对花生收获机的执行机构进行了试验,结果表明采用液压驱动可以发挥大功率、低惯量的特点,但是液压的泄露问题没有被提及。我国在花生收获机方面的研究目前才起步。例如,青岛农业大学与青岛万达花生机械有限公司研制的 4HQL2 型小型花生收获机,独创性地采用挖掘铲和分离系统融为一体的结构,简化了机械设计的难度和工艺要求,缩小了机体的尺寸。这样的设计可以降低行驶阻力、减小系统在工作时的能量消耗,同时青岛农业大学还对花生收获机的夹持装置进行了设计与试验。

花生收获机工作过程中是依靠挖掘铲来实现花生作物的挖掘,挖掘铲的入土控制目前已较为成熟; 挖掘铲的控制效果的一个重要控制依据是挖掘铲的初始高度和理论入土深度之差。在花生收获机工作过程中,由于其作业环境为凹凸不平的松软土壤,因此难以保证挖掘机绝对的稳定行驶,其质心高度和行驶速度都不可避免地存在波动,会严重影响挖掘铲的初始高度,这就需要对挖掘铲在传统控制的基础上引入质心波动并采用更先进的控制方法来实现其自适应调整,从而实现花生收获机的良好工作性能。

1 花生收获机行驶机构-地面力学模型

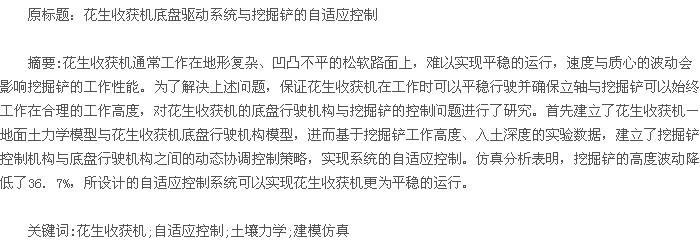

目前,在花生收获机动力系统的研究中,多数是采用电驱动系统作为系统的动力源,也有少数采用柴油发动机作为系统动力源; 但随着近年来电驱动技术的日益成熟,美国、德国等诸多研究机构和公司所设计的方案中都开始采用电驱动系统。传统的柴油发动机体积大、效率较低,在产生同样功率的情况下,柴油机的体积是永磁同步电机的 4 ~ 6 倍; 而柴油机的效率通常只有 30% ,也远远低于永磁同步电机 98% 的效率。同时,柴油机还存在维护复杂、排放污染的缺点,目前基本已处于淘汰阶段。因此,本研究针对新型的电驱动花生收获机展开。花生收获机的底盘机构主要包括土压迫机构、行驶轮、驱动电机、供电系统和土分离机构,系统结构如图 1 所示。【图1】

工作过程中,花生收获机首先根据当前挖掘铲的高度来提取数据库中存储的挖掘铲控制方案,从而控制挖掘铲的执行轨迹和执行力矩。由于关于挖掘铲的力矩控制的研究已较为成熟,因此本文不再累述,而是重点考虑如何根据地面土壤凹凸不平所导致的花生收获机的质心波动来动态调节挖掘铲的轨迹控制。轨迹控制的关键点是如何确定挖掘铲的初始位置与理论上的最优位置之间的偏差,如果可以获得这个偏差值并根据该偏差值来对挖掘铲的轨迹进行修改,则可以得到一个更优的控制效果。

为了可以对挖掘铲进行合理的控制,必须知道当前花生收获机的质心波动状态。质心的波动与花生搜收获机底盘、地面土壤力学参数有关,因此首先建立花生收获机底盘与土壤之间的力学关系,则有【1-4】

其中,K1与 K2为花生收获机的质心横纵坐标值,R为悬挂架离地面高度,ξ 为挖掘铲延迟线交点与水平地面的夹角,δ 为挖掘铲理论上的最佳的夹角,βd为电驱动系统的需求力矩,f 为土壤的抗剪切力系数,G 为花生收获机的重力,α 为在挖掘铲处于初始位置时根据花生收获机姿态计算所得的倾斜角度。

根据车辆-地面动力学分析可以计算当前车辆的行驶速度,对速度进行微分既可以得到花生收获机的质心坐标,将所计算的质心坐标与土壤力学算得的质心坐标进行对比,就可以得到当前的花生收获机的质心波动结果,则有【5-6】

其中,ε1与 ε2为花生收获机的质心波动,M1与 M2为根据车辆动力学分析得到的花生收获机的质心横纵坐标。

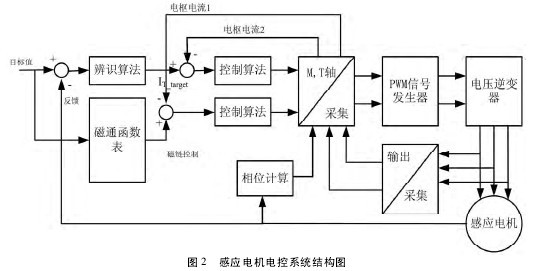

系统的模型还应该包含对执行机构的控制部分,在得到了花生收获机的质心坐标波动结果之后,在电控系统中采用高功率、高效率且可靠性高的三相感应电机来控制挖掘铲的轨迹。根据磁场等效原理,三相感应电机经过 Clark、Park 变换可以将感应电机定子电流等效为励磁分量和转矩分量,从而得到感应电机驱动矢量控制系统的结构如图2 所示。采用矢量控制方法可以高效率地使三相感应实现工作人员的操作意图,同时矢量控制具有响应速度快,稳定性高的特点,可以提高花生收获机在工作过程中的操作灵敏度。【图2】

2 花生收获机挖掘铲的自适应控制

目前对于花生收获机自动化控制方面的研究多数是针对挖掘铲、分离机构等的设计与改进,而对行驶机构则简单地假设挖掘机在匀速行驶。但是大量实验表明,当花生收获机工作在崎岖不平且松软的土壤路面时,想要让花生收获机保持匀速行驶是不可能的,花生收获机在工作过程中不可避免地会存在质心的上下波动和速度的波动,这些波动反馈到挖掘铲上,会影响挖掘铲的工作效果。因此,必须根据当前的花生收获机的行驶姿态来动态地调整挖掘铲的初始位置和控制策略,从而实现稳定的花生收获效果。

由于控制问题的复杂性,控制不能由操作人员来完成,而必须是自适应地自动化执行。首先需要根据所建立的行驶机构-土壤力学模型来进行底盘行驶机构的模型库匹配,得到当前收获机所处于的正确姿态并判断实际质心位置、位置改变率与理论上的质心位置、位置改变率之间的差异,根据这个差异来动态地修正挖掘铲的调整因子,使挖掘铲处于一个最优的初始位置,进而根据模型库的控制规则来确定挖掘铲的控制轨迹。

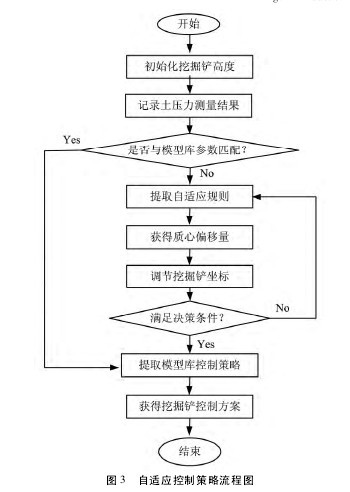

根据在上一步所建立的系统模型可以算出挖掘铲执行机构控制系统输入为实际模型与参考模型输出值的偏差,从而可以根据这个偏差来建立自适应控制策略。控制策略的执行流程图,如图 3 所示。【图3】

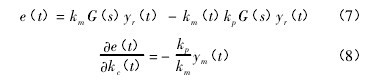

首先记录挖掘铲的初始高度,其次记录土压力的测试结果,进而判断当前的土压力测试结果与模型数据库中是否一致。如果匹配一致,则说明当前的工作环境与设计环境一致,从而直接提取模型库中的控制策略。在控制策略中设计的控制轨迹偏导数为【7-8】

其中,e( t) 表示偏差随工作时间的变化率 G( s) 为花生收获机底盘行驶系统的传递函数,kp与 km分别为控制系统的增益因子,ym为包含工作时间在内的控制系数,yr为关于质心波动随时间变换的函数。

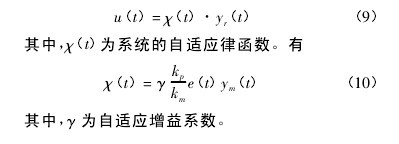

自适应控制规律根据质心偏移量来可得花生收获机挖掘铲控制系统的自适应控制率为【9-10】

3 仿真结果

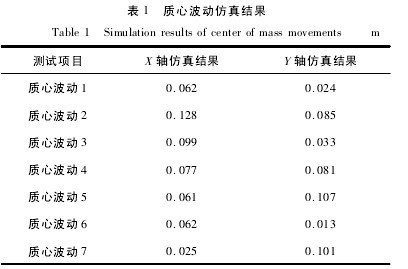

为了对自适应控制思想进行验证,在系统仿真软件中对花生收获机进行系统仿真。假设花生收获机电池容量充足,即不存在因电量不足而导致的控制力受损问题,同时忽略掉花生收获机在侧倾方向的运动自由度,仿真步长为 0. 01s。通过仿真得到 7 组测试数据的仿真结果如表 1 和表 2 所示。【表1-2】

由仿真结果可看出,在自适应控制下挖掘铲的高度波动明显缩小,与不带自适应控制的情况相比,挖掘铲所受质心波动的影响平均缩小了 36. 7%,表明所设计的自适应控制方案有效。

4 结论

对花生收获机的底盘行驶机构与挖掘铲的电控系统进行自适应控制研究,建立了底盘系统-土壤力学模型,提出了自适应控制方案。通过仿真分析对花生收获机自适应控制的效果进行了验证,结果表明采用自适应控制可以有效降低挖掘铲的高度波动,与无自适应控制的情况相比挖掘铲的波动降低了 36. 7% 。

参考文献:

[1] 万书波. 中国花生栽培学[M]. 上海: 上海科学技术出版社,2003: 116-213.

[2] 胡志超,王海鸥,彭宝良,等. 国外花生收获机械现状与发展[J]. 中国农机化,2006( 5) : 40-43.

[3] 滕美茹,田立忠,陈广成. 花生收获机的现状与展望[J].农机化研究,2011,33( 10) : 211-215.

[4] 胡建平,侯俊华,毛罕平. 磁吸式穴盘精密播种机的研制及试验[J]. 农业工程学报,2003,19( 6) : 122-126.

[5] 尚书旗,刘曙光,梁洁,等. 摆动式花生收获机整体载荷的试验与分析[J]. 农机化研究,2007( 11) : 173-176.

引言犁耕作业是现代农业生产中必不可少的生产过程,目前常用的翻耕机具主要有铧式犁及圆盘犁等。铧式犁具有良好的翻垡覆盖性能,为其他耕地机具所不能及。铧式犁也是世界农业生产中历史悠久、应用最广泛的耕地机械。大多数铧式犁只能单方向翻垡,翻垡后会...

在环太湖区域有一种用于农田灌溉的自航式农用输水泵船,俗称流动泵站,其上的动力配备为柴油机,如6135。当需要航行时,通过合上离合器挡位Ⅰ,使尾轴及螺旋桨旋转;当需要抽水排灌时,通过合上离合器挡位Ⅱ,使齿轮组及水泵运转,从河道中抽水,再借助于...

引言目前,全国大中型农场已基本实现农业机械化。以黑龙江垦区为例,垦区现有9个农场管理局、113个国有农牧场,农业机械总动力近600万kW,拥有农用大中型拖拉机4.5万台、大中型配套农具11万台、机动水稻插秧机6万台多、谷物联合收获机械1万...

0引言智能化小区播种机的研制提高了小区播种机的工作精度和工作效率,既保证了育种试验的准确性和科学性,也有利于降低试验成本和提高作物育种试验的效率[1].为了提高小区播种机的智能化水平,节省人力资源和时间,提高工作效率,研究了小区作业图自动生成系统....

引言能源与环境两大难题对人类今后发展造成了不可估量的压力:一方面,能源作为全球经济发展最为重要的动力将在不久的未来消耗殆尽;另一方面,传统能源在日常使用中给全世界人民带来了各种污染。生物质能是太阳能以化学能形式贮存在生物质中的能量形式,...

引言作为一个农业大国,我国农业面临着农业体系庞大、人口不断增长、农产品供给安全等问题。我国部分的农业种植仍维持在靠天吃饭、人力改良有限的阶段,拥有大面积土地的种植户已逐渐向机械化种植转变,而以国有农场为代表的种植集体,已经开始向农业现代化...

引言我国目前超过2/3的蔬菜栽培采用育苗移栽的方式,工厂化育苗的方式主要有穴盘育苗、容器育苗及水培育苗等,且以穴盘育苗为主[1-4]。穴盘播种是育苗的关键环节之一。传统的穴盘播种以人工点播为主,存在劳动强度大、播种效率低、播种周期长及播种...

引言我国西南地区的地形以丘陵、山地为主,土地狭小零碎分散,土壤类型及植被多种多样,缺乏机耕道,农机田间转移极为不便。这一地区田间耕作机械化的发展迄今为止大致经历了两个阶段。在20世纪90年代以前,田间耕作主要由人畜力完成,手扶拖拉机犁耕...

0引言提高戈麻打叶过程脱叶率、减少发动机功率消耗是设计戈宝麻采叶机所必须考虑的问题.戈宝麻全身是宝,是野生高级纤维植物,是生长在我国北方盐碱、沙荒地和河滩地的一种抗逆性很强的多年生宿根草本植物.其适应范围广,根蘖能力强,易形成块状连片植物群落,...

0、引言长久以来,我国广泛采用传统的翻耕技术,然而许多发达国家的研究和实践都表明:传统翻耕在带来好处的同时会造成更大的危害,需要引起注意。例如,翻耕这种单一的耕作方法会加剧土壤的风蚀与水蚀,容易破坏地表植被。另外,许多国家因为过度的翻耕导致了土...