0 引言

玉米是我国第一大粮食作物,总的种植面积约为1 249. 35km².随着科学技术进步,玉米已成为食品、化工、饲料、能源等领域的重要原料,其综合利用价值不断提高.2012 年,全国玉米产量为20 812 万 t,占全国粮食总产量的 35. 3% .由于目前国内的玉米收获机普遍存在收获损失大、清洁度低的问题,加上不同的地域地区种植行距的不规范和多样性,导致玉米收获机对行距的适应性较差,难以大面积推广.因此,为了保证粮食更快更好地实现机械化收获,只有对机械结构进行最优化设计,才能提高作业质量和效率,节约劳动时间,达到最佳收获条件.

目前,我国玉米收获机械不成熟,很多作业质量问题得不到解决,原因之一是玉米收获割台设计不够合理,作业性能不理想: 籽粒的损伤率普遍较高,摘穗辊经常发生阻塞现象,给农机生产部门和广大农民带来困扰.为此,根据玉米收获割台存在的主要问题,进行整体与部件的优化设计,以实现玉米机械收获摘穗作业的高质高效.

1 整机的设计要求

该机器用于分段收获,完成对玉米的摘穗、输送、收集.其收获过程中应满足农业技术要求,尽量减少玉米穗的损失和损伤,籽粒损失率不大于 2% ,果穗损失率不大于 3% ,籽粒破碎率不大于 1% ,果穗清洁率不小于 95% ,机器可靠性在 90% 以上.

2 割台结构参数与工作原理

2. 1 割台结构

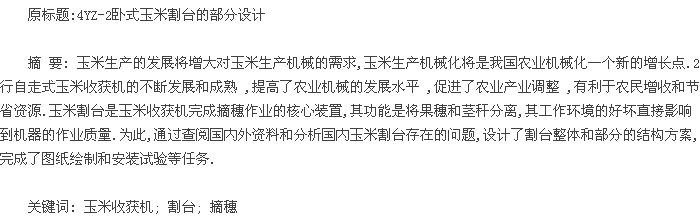

割台主要用于完成摘穗作业及输送玉米穗进入升运器中.割台由卧式摘穗辊、安全罩、扶禾器、传动机构、第1 输送器及割台框架等组成,如图1 所示.割台采用卧式摘穗辊装置,配合升运器完成玉米收获的摘穗输送作业,升降采用液压控制.

2. 2 工作原理

割台的工作原理: 进行田间作业时,首先通过液压装置调整玉米割台的角度,角度视玉米品种和玉米穗的结果高度而定,一般与水平线所形成的夹角为35° ~ 40°.随着机器的前进,扶禾器将玉米茎秆扶正,并通过其上的拨禾链将茎秆引入双摘穗辊之间的间隙,摘穗辊的前端即导锥部分引导玉米茎秆进入摘穗辊中段,茎秆一边沿着轴线方向运动,一边在摘穗辊拉力的作用下向下运动.因此,当穗柄被摘穗辊阻挡时,茎秆仍然被摘穗辊作用而向下拉,当作用力足够大时,穗柄与果穗之间的部分被拉断,果穗被摘离,并在自身重力作用下进入升运器,最终在刮板的输送作用下,沿着升运器最终到达收集装置.

2. 3 传动部分的设计

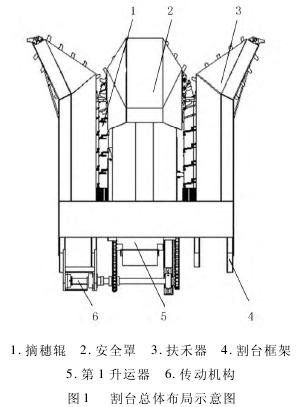

割台的传动从割台中间传动轴开始,通过链条向前传动,从中间传动轴上的两个链轮分别通过链条连接两侧割台的变速箱.其中,由左侧的变速箱所延伸出的传动去往 3 个方向: ①通过连接轴连接左侧拨禾链传动箱; ②牵引左侧的摘穗辊进行对辊式转动完成摘穗作业; ③通过链轮连接第 1 升运器,完成摘穗后的输送作业.然后,同轴连接升运器右侧的链轮向前传动,连接中间拨禾链传动箱,传动箱向上接主动链轮,带动拨禾链运动,完成引导玉米茎秆进入摘穗辊的任务.同样,右侧变速箱使右侧摘穗辊完成摘穗作业,并通过连接轴连接右侧拨禾链传动箱,带动右侧拨禾链完成对玉米茎秆的拨和牵引任务.割台传动示意图如图 2 所示.

2. 4 主要结构参数

外形尺寸割台总长×宽×高/mm×mm×mm: 1 700×1 500 ×675

割台总质量/kg: 200

收获行数/行: 2

适应行距/mm: 450 ~650

配套功率/kW: 33

割台升降方式: 液压升降

摘穗辊形式: 卧式.

3 关键部件设计

3. 1 卧式摘穗辊

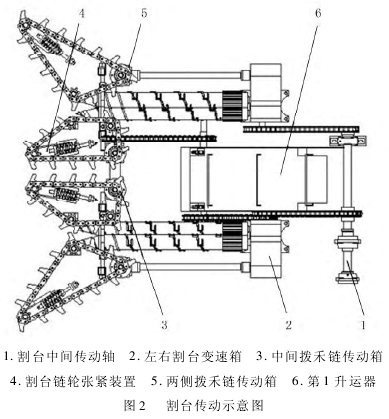

卧式摘穗辊用于站秆摘穗的收获模式,主要由一对相对回转的摘穗辊、传动机构、摘穗辊间隙调节机构等组成.摘穗辊轴线平行,为了使玉米穗尽快被摘下,便于输送,存在约 35mm 的高度差.摘穗辊主要分为 3 段: 导锥、摘穗段、强拉段.导锥附带螺纹便于将玉米茎秆引入摘穗辊; 摘穗段上有螺纹凸棱,螺距为165mm,凸棱高度约为 10mm,起到摘穗作用; 强拉段是将茎秆的末梢部分或已经拉断的玉米茎秆,强行从间隙拉出或咬断,防止堵塞.采用卧式摘穗辊,主要是由于在工作过程中对玉米茎秆的压缩程度较小,功耗相对较少,并且对不同品种的玉米茎秆,具有较好的适应性.卧式摘穗辊的示意图如图 3 所示.

3. 1. 1 摘穗辊直径和工作间隙的选择

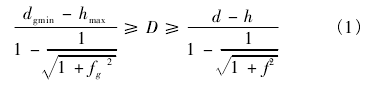

摘穗辊直径和工作间隙是根据摘穗辊在工作过程中只抓取茎秆,而不抓取果穗而确定的.因此,兼顾两者所要求的摘穗辊的直径为

式中 dgmin-果穗大端最小直径( mm) ;

hmax-摘穗辊的最大工作间隙( mm) ;

fg-摘穗辊对果穗( 带苞叶) 的抓取系数,

fg≈f= 0. 7 ~ 1. 1;

D-摘穗辊直径( mm) ;

d-茎秆直径( mm) ;

h-摘穗辊间隙( mm) ;

f-摘穗辊对茎秆的抓取系数.

摘穗辊之间的间隙约为茎秆直径的 30% ~ 50% ,可得 72mm≤D≤100mm.本设计中摘穗辊的直径选用 75mm,摘穗辊的间隙为 10mm.在理想范围之内,符合设计要求.摘穗辊的调节靠调节轴承完成,在导锥与摘穗段之间装有调节轴承,需要调整摘穗辊之间间隙时,通过松动和旋紧螺栓,来左右移动调节轴承,完成摘穗辊间隙的调整.

3. 1. 2 摘穗辊工作长度

摘穗辊的工作长度为

L = lcosβ ( 2)

式中 L-摘穗辊的工作长度( mm) ;

l-被拉过茎秆的长度( mm) ;

β-摘穗辊与茎秆轴线的夹角( °) .

本设计中,l 值取1 000mm,β 取50°,工作长度 L =1 000cos50°= 643mm,取 650mm.所以,摘穗辊总的长度 L =900mm.

3. 1. 3 摘穗辊线速度的选择

卧式摘穗辊线速度的选择与摘穗质量和生产率要求有关,在对卧式摘穗辊的选择中,线速度与机器的前进速度存在函数关系为

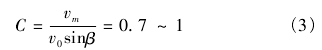

式中 C-比例系数;

vm-机器前进速度( km/h) ;

v0-摘穗辊的线速度( m/s) ;

β-摘穗辊与水平面的夹角( °) .

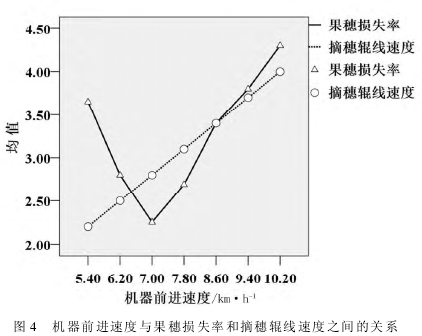

通过设计试验,自变量取机器前进速度( km/h) ,因变量取果穗损失率( % ) 和摘穗辊线速度( m/s) ,将试验结果记录并运用 SPSS 软件绘制线形图,如图4 所示.

从图4 中可以看出: 当机器前进速度增加时,摘穗辊的线速度相应增加; 果穗的损失率与机器的前进速度大致呈二次函数关系,随着机器前进速度的增加,果穗的损失率先降低后又增加.由于玉米收获的要求是果穗损失率不高于 3% ,因此机器作业速度为 6 -8km / h,摘穗辊线速度为 2. 5 ~ 3. 5m / s 时收获最为理想.

3. 2 升运器的设计

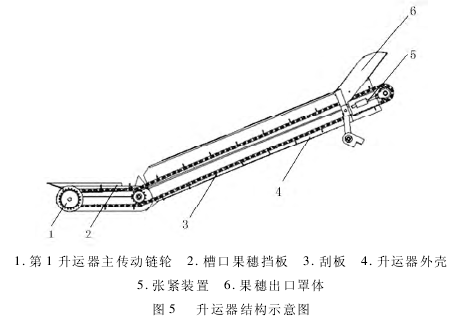

玉米穗的输送方式采用链条输送,原理是在链条上固接刮板,通过刮板对玉米穗的推送作用完成玉米穗的输送.升运器的设计如图 5 所示.

升运器主要是由第 1 和第 2 升运器组合而成,第1 升运器底部固定在割台支架上,可以随着割台角度的调整而绕着中心轴转动; 第 2 升运器也是通过连接轴与第 1 升运器相接,可以随着割台的升降而上下移动.第 1 升运器的槽口焊接果穗挡板,挡板具有一定斜度,主要作用是及时将摘下来的果穗汇集到升运器中,便于及时输送.该升运器设计紧凑,避免了因复杂的传动而引起的功率消耗,更加实用.

4 玉米收获机的安装与调整

整机安装前应检查各部件是否丢失或损坏,检查完毕后方可进行安装.安装步骤严格按照实用说明书进行.

1) 两侧割台的传动箱安装在割台箱座上,并分别用 4 个螺栓固定; 保证传动箱的输入链轮与割台中间轴输出链轮对齐,保证链轮在同一平面内运转; 割台上拨禾链轮在同一平面内,同时调整张紧链轮,使链条松紧度适中.

2) 升运器通过驾驶室的方孔穿过驾驶室,第 1 升运器铰接在割台机架上,能够绕中心轴转动; 第 2 升运器安装在后支架上.

3) 机器安装完成后,检查各紧固件是否已紧固;变速箱加足润滑油,操控液压装置,升降摘穗割台,使其能够在调节范围内任意调节; 将机罩装在各自相应的位置上,安装必须牢固、可靠,起到安全防护作用.

4) 开动机器进行低速运转,观察有无异常情况若无异常,低速运转 15min 后,转入高速运转 15min,确保无任何异常,方可进入田间进行试验.

5 结论

本设计是基于我国河南、山东等地区玉米的种植模式和农艺要求的基础之上,适应我国特殊的国情以及考虑到玉米种植农户的实际购买能力的条件之下而设计的.通过三维建模、理论计算和田间试验最终确定方案.通过调查田间玉米品种设计摘穗辊的形状、尺寸、间隙以及传动方式,通过液压调节割台升降,符合农民实际生产的需要; 升运器的设计使之与摘穗辊之间形成紧密配合,并且升运器可以随着割台进行升降,使整体工作过程更加流畅.本设计能够较好的完成收获任务,并且能够达到各项指标; 但是虽然机器在设计的过程中理论依据正确,但不可避免地还会存在设计时没有想到的情况,整体结构可能也会存在不合理的地方.例如,机架的连接和固定,传动装置的空间分配,还有机器的整体布局等方面还需要进一步完善.

参考文献:

[1] 李新广,李亚男. 3 行玉米联合收割机割台部分设计[J].农机化研究,2008( 3) : 116-118.

[2] 王敦军. 4YZ-2B 型立辊摘穗式玉米收获机的研制与试验[J]. 研究与试验,2013( 1) : 28-29.

[3] 卢景忠,薛飞,邱贵春,等. 螺旋圆锥凸棱式玉米收获摘穗辊的设计与试验[J]. 农机化研究,2009,31( 4) : 110-112.

[4] 石贞芳. 4YZ-3 型小型自走式玉米收获机的设计研究[J]. 农产品加工,2012( 5) : 145-147.

[5] 陆艳伟. 4YZ244 型不分行玉米联合收获机割台设计[J]. 现代化农业,2012( 4) : 63-64.

[6] 闫洪余,吴文福,韩峰,等. 立辊型玉米收获机摘穗辊辊型对工作性能的影响[J]. 农业机械学报,2009( 5) : 76-80.

引言犁耕作业是现代农业生产中必不可少的生产过程,目前常用的翻耕机具主要有铧式犁及圆盘犁等。铧式犁具有良好的翻垡覆盖性能,为其他耕地机具所不能及。铧式犁也是世界农业生产中历史悠久、应用最广泛的耕地机械。大多数铧式犁只能单方向翻垡,翻垡后会...

在环太湖区域有一种用于农田灌溉的自航式农用输水泵船,俗称流动泵站,其上的动力配备为柴油机,如6135。当需要航行时,通过合上离合器挡位Ⅰ,使尾轴及螺旋桨旋转;当需要抽水排灌时,通过合上离合器挡位Ⅱ,使齿轮组及水泵运转,从河道中抽水,再借助于...

引言目前,全国大中型农场已基本实现农业机械化。以黑龙江垦区为例,垦区现有9个农场管理局、113个国有农牧场,农业机械总动力近600万kW,拥有农用大中型拖拉机4.5万台、大中型配套农具11万台、机动水稻插秧机6万台多、谷物联合收获机械1万...

0引言智能化小区播种机的研制提高了小区播种机的工作精度和工作效率,既保证了育种试验的准确性和科学性,也有利于降低试验成本和提高作物育种试验的效率[1].为了提高小区播种机的智能化水平,节省人力资源和时间,提高工作效率,研究了小区作业图自动生成系统....

引言能源与环境两大难题对人类今后发展造成了不可估量的压力:一方面,能源作为全球经济发展最为重要的动力将在不久的未来消耗殆尽;另一方面,传统能源在日常使用中给全世界人民带来了各种污染。生物质能是太阳能以化学能形式贮存在生物质中的能量形式,...

引言作为一个农业大国,我国农业面临着农业体系庞大、人口不断增长、农产品供给安全等问题。我国部分的农业种植仍维持在靠天吃饭、人力改良有限的阶段,拥有大面积土地的种植户已逐渐向机械化种植转变,而以国有农场为代表的种植集体,已经开始向农业现代化...

引言我国目前超过2/3的蔬菜栽培采用育苗移栽的方式,工厂化育苗的方式主要有穴盘育苗、容器育苗及水培育苗等,且以穴盘育苗为主[1-4]。穴盘播种是育苗的关键环节之一。传统的穴盘播种以人工点播为主,存在劳动强度大、播种效率低、播种周期长及播种...

引言我国西南地区的地形以丘陵、山地为主,土地狭小零碎分散,土壤类型及植被多种多样,缺乏机耕道,农机田间转移极为不便。这一地区田间耕作机械化的发展迄今为止大致经历了两个阶段。在20世纪90年代以前,田间耕作主要由人畜力完成,手扶拖拉机犁耕...

0引言提高戈麻打叶过程脱叶率、减少发动机功率消耗是设计戈宝麻采叶机所必须考虑的问题.戈宝麻全身是宝,是野生高级纤维植物,是生长在我国北方盐碱、沙荒地和河滩地的一种抗逆性很强的多年生宿根草本植物.其适应范围广,根蘖能力强,易形成块状连片植物群落,...

0、引言长久以来,我国广泛采用传统的翻耕技术,然而许多发达国家的研究和实践都表明:传统翻耕在带来好处的同时会造成更大的危害,需要引起注意。例如,翻耕这种单一的耕作方法会加剧土壤的风蚀与水蚀,容易破坏地表植被。另外,许多国家因为过度的翻耕导致了土...