引言

近年来,我国畜禽养殖业迅猛发展,规模日益扩大。目前,我国畜禽粪便年产量已达 30 亿 t 左右,是世界上产量最大的国家,并已成为我国农村主要面源污染来源。畜禽粪便含有大量的有机物及丰富的氮、磷、钾等营养物质。高温好氧堆肥化是有机固体废弃物无害化、减量化、资源化处理的重要途径。高温好氧堆肥种类主要包括静态堆肥、条垛式堆肥、槽式堆肥、反应器堆肥等,其中,反应器好氧堆肥方式因其具有堆肥周期短、占地面积小、易实现自动化控制和二次污染小等优点成为目前研究热点,具有良好的应用前景。

目前,国内外工厂化好氧堆肥反应器装备技术相对较为成熟,但因好氧堆肥过程是物理、化学、生物学耦合的复杂过程,科学基础研究还有待深入。然而,目前可用于模拟好氧堆肥的反应器试验系统如 Kumar 等研发的实验室滚筒式堆肥反应器系统和韩鲁佳等研发的实验室小型好氧堆肥反应器尚存在反应器体积小、实时监测和反馈控制功能单一等问题。

本文设计一种可用于开展有机固体废弃物好氧堆肥试验研究的反应器系统,可满足多种试验需求,并具有精准的数据实时采集和多模式反馈控制功能。

1、 好氧堆肥反应器装置设计

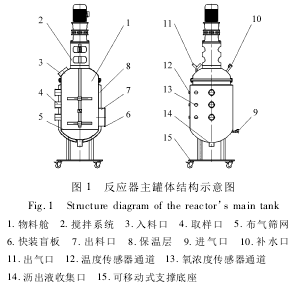

设计的好氧堆肥反应器装置主要包括物料舱、搅拌系统和布气系统 3 部分,如图 1 所示。

1. 1 物料舱

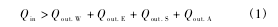

由文献可知,堆肥装置维持堆体温度的必要条件是

式中 Qin———堆肥物料的产热量,即输入反应器的能量,kJ

本文引用文献有关参数及判断公式对其进行确定。初始堆料的参数为: 有机物质量比为0. 7 g / g,有机质降解率为 35% ,堆料的初始、终了含水率分别为 60%、50%,堆体的最高温度为 55℃,环境温度为 20℃,堆料的比热容为 1. 2 kJ/(kg·K) 。

经计算,得出堆料的质量 Mm与反应器的有效表面积S 之比需大于 6. 31。

考虑到堆体散热情况、实验室实际要求及规模等情况,该堆肥反应器设计为圆柱体结构。该物料舱的设计容积为 100 L。根据搅拌堆料的物理形态及堆肥装置维持堆体温度的必要条件,参考常见搅拌容器常用装料高径比,其内径D为450 mm,高度 HL为 600 mm,全部使用不锈钢材料制作。为有效确保反应器保温性能,其物料舱设计为双层不锈钢结构,夹层内均匀填充厚度为 30 mm 的聚氨酯保温材料。

1. 2 搅拌系统

搅拌系统在反应器中主要用于物料的翻搅及混匀。考虑到堆料的搅拌效果,并结合文献[8]可知,桨式搅拌器能满足所有堆肥物料所要求的流动状态,而且可满足多种搅拌需求。根据搅拌物料的性质以及搅拌均匀性需求,应使搅拌桨叶直径取最大值。根据文献,搅拌桨叶的直径取标准值 Dj=400 mm,叶片厚度 δ = 6 mm,桨叶宽度 B = 35 mm,桨叶的倾斜角度为 45°,搅拌轴径 d =35 mm。

通常情况下,底层搅拌桨叶与反应器物料舱底面的间距 C 与反应器物料舱内径 Di的比值一般在0. 05 ~ 0. 3。则底层搅拌桨叶与反应器物料舱底面的距离 C 为 20 ~120 m。考虑到实际搅拌过程中物料舱底部会有 30 mm 的垫料,C 值不能太小,而 C值太大搅拌效果不足,结合实际情况取 C = 75 mm。

对于多层搅拌器,搅拌器层距 Sp与搅拌容器内径 Di之比一般在 0. 5 ~ 2. 0 范围内,则搅拌器层距 Sp为 100 ~400 mm。为了开展关于堆肥空间梯次性差异等研究,引入了上、中、下 3 层温氧传感器及取样口,考虑到实际反应器物料舱的有效高度及取样口、传感器的合理配置,搅拌器层距 Sp取 150 mm。

1. 3 布气系统

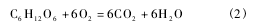

根据堆肥物料有机物的化学成分和可降解程度,采用化学计量法可估算堆肥反应中微生物的需氧量。堆肥原料的化学需氧量计算公式为

由式(2) 可以得出每氧化 1 kg 的挥发性固体,需要消耗氧气 1. 07 kg。由文献[7]可知,当被氧化的挥发性质量为 Mv时,理论通风量 Vair为 3. 82Mv。

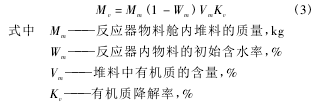

根据对物料性质的假设,可知

在反应器物料舱装满 51 kg 物料时,根据堆料的实际参数可得实际通风量 Vair为 19. 10 m3。由于布气系统采取间歇通风的模式,经折合计算,可得风机实际通风时间累计为 14 d。计算得该时段内通气流量为 0. 95 L/min。通风的另一功能是去除多余水分,在计算通风量之前,需首先计算进气口与出气口的空气比湿度及去除水分质量。根据文献,空气比湿度可表示为

为得到去除水分所需通风量的最大值,取 Mm为51 kg。根据文献可得出堆肥过程中去除水的质量为 18. 36 kg,环境空气温度 20℃,相对湿度75% ,出气口空气是饱和状态,温度为 55℃ 。 由式(1) ~ (3) 可得出气口空气比湿度 w 为 0. 115 3。

同理,在室温下,相对湿度为 75% 时,可求得进气口处的空气比湿度 win为 0. 011 3,由此可以得出除湿所需通入空气量为 146. 26 m3。由于布气系统采取间歇通风的模式,经折合计算,可得风机实际通风时间累计为 14 d,则理论通风量为 7. 26 L/min。

综上所述,布气系统的布气量应为生化反应需氧量和去除水分需氧量之和,即理论布气流量应为Qair= 8. 21 L / min。

2、 基于 ANSYS 的反应器结构强度校核

2. 1 模型计算及网格划分

反应器主罐体三维实体建模由 UG 实体造型完成。鉴于反应器内流场对反应器主罐体的影响较小,因此对反应器主罐体进行结构强度校核时忽略反应器内流场的影响。反应器内流场网格由GAMBIT 软件完成,考虑叶片形状的特殊性,采用对复杂边界具有较强适应性的非结构化四面体网格对计算域进行划分,并对叶片表面进行网格加密。体网格间距为 3,总网格数为 23 万左右。反应器主罐体划分网格的方式与反应器搅拌系统相同。

2. 2 边界条件设置

反应器出料口处快装盲板质量最大,其实际质量约为 3. 0 kg,电动机的实际质量约为 30 kg。基于安全设计的要求,对反应器主罐体两侧端面施加竖直向下 50 N 的载荷来模拟两侧快装盲板的实际重力作用; 对主罐体上端面施加竖直向下 500 N 的载荷来模拟电动机的重力效应对罐体的影响。反应器底端为固定约束。搅拌系统上端面为固定约束,考虑到搅拌系统的最大设计转速为 50 r/min,基于安全设计的要求,对搅拌系统施加 60 r/min 的转速来模拟离心力的作用。

2. 3 计算结果

可见,反应器主罐体上最大等效应力为9. 035 MPa,搅拌系统最大应力约为 1. 467 MPa,反应器主罐体与搅拌器的许用应力为 113 MPa,二者的最大应力值均在设计安全范围以内。由反应器主罐体与搅拌器总变形图 可知,反应器主罐体的最大变形量为 0. 029 mm,搅拌系统的最大变形量约为 0. 087 mm,二者的最大变形量均在设计安全范围以内。

3、 反应器自动控制系统设计

3. 1 温、氧采集模块的选型

为了实现堆肥反应器的自动控制,须对堆体温度参数及氧浓度参数进行实时监测,并根据所测数据由各执行器进行反馈控制。考虑到堆肥反应器体积较大,堆体存在空间梯次性差异,为了准确监测堆体的温度及氧浓度分布,引入了上、中、下 3 层温度传感器及氧浓度传感器,控制系统通过分析堆体的温度及氧浓度分布,进而准确控制反应器的各个执行单元。因而选择 PT-100 型温度传感器,THY-FDM-700 型管道式氧浓度传感器(北京泰华恒越科技有限公司) ,其检测探头为电化学方式(40X-V型,英国) 。

3. 2 控制系统方案

反应器控制系统应根据反应器内部的堆肥环境自动控制布气系统及搅拌系统动作来设计。反应器配备的氧浓度传感器、温度传感器实时监测堆体内各层氧浓度及温度数据,并传输给控制系统,控制系统通过数据分析、比对进而控制各个执行器动作,确保反应器内堆体环境始终处于良好状态。根据实际堆肥试验需要,该反应器控制系统需具备多种运行模式以满足多种试验需求。基于此,该控制系统设计了二元反馈自动运行模式、一元反馈自动运行模式及手动控制运行模式,并配备有预警系统以对可能出现的系统故障进行提示。图 4 是反应器运行操作界面图,其中运行模式选择、数据存储、曲线显示、报警记录、参数设置、系统检测及对各个执行器运行情况的监视均通过该界面获取。

4、 反应器性能试验

4. 1 试验设计

为检验该反应器性能是否满足设计要求,进行了反应器性能试验。该堆肥性能试验探讨了堆肥过程中堆体不同高度下的感观指标、常规理化指标的变化,其中感观指标包括堆体的颜色及气味,常规理化指标包括堆体的温度、酸碱度(pH 值) 、挥发性固体(VS) 含量及种子发芽指数(GI) 。

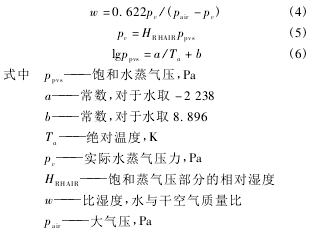

本次堆肥试验以猪粪、麦秸、蘑菇渣为主要原料。使用前先将麦秸切断至 2 !3 cm,再与猪粪、蘑菇渣混合堆肥。依据猪粪、麦秸和蘑菇渣基本理化数据,猪粪、麦秸、蘑菇渣按质量比 10∶ 2∶ 1混合,并于混合后进行加水处理,将初始混合物料调制较优范围。堆肥原料与初始混合物料基本理化指标如表 1所示。

4. 2 结果与讨论

4. 2. 1 堆肥过程堆体温度的变化

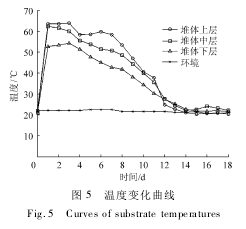

图 5 是反应器堆体上、中、下 3 层的中心温度和环境温度随时间的变化曲线。由图可知,堆肥初期,反应器内堆体各层温度上升非常迅速,其中堆体上层、中层、下层最高 温 度 分 别 为 65℃、64. 1℃、57. 6℃ 。随后堆体各层温度缓慢下降,至堆肥试验第 10 天,堆体各层温度均降至 40℃ 左右。根据相关标准规定,高温好氧堆肥处理有机废弃物堆体温度大于 50℃的时间应持续 5 ~7 d。试验中,堆体上层、中层、下层温度大于 50℃的时间分别为 8. 1 d、7. 2 d、4. 8 d。由此可得堆体各层堆料基本满足高温堆肥无害化处理要求。

4. 2. 2 堆肥过程堆体酸碱度的变化

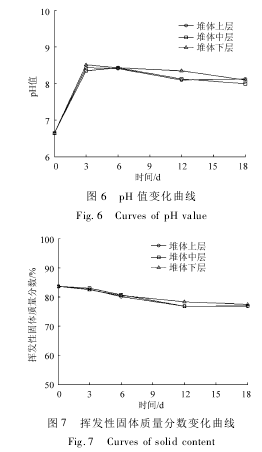

图 6 为堆肥过程中反应器堆体各层堆料 pH 值的变化情况。堆体初始的 pH 值为 6. 67。由图可得,反应器内堆体各层堆料的 pH 值在第 3 天均升至 8. 4 左右。随着堆肥的进行,pH 值有所降低,到第18 天时,降至7.9 左右。堆肥结束时反应器内堆体各层堆料的 pH 值均小于8,符合无害化处理要求。

4. 2. 3 堆肥过程堆体挥发性固体含量的变化

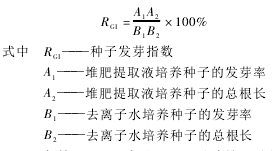

由图 7 可知,堆体各层堆料挥发性固体质量分数初始值为 83. 62%。随着堆肥反应的进行,各层堆料的挥发性固体质量分数呈逐渐减小的趋势,至堆肥结束趋于稳定。堆体结束时,反应器内堆体各层堆料的挥发性固体质量分数均降至 77% 左右。鉴于该好氧堆肥反应器体积相对较小,堆料有机质降解效果较工厂化堆肥尚有一定差距,但与现有实验室小型好氧堆肥反应器试验系统相比堆制效果有明显提升。

4. 2. 4 堆肥过程堆体种子发芽指数的变化

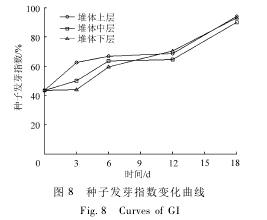

种子发芽指数(GI) 综合反映了堆肥产品的植物毒性,被认为是最敏感、最可靠的堆肥腐熟度评价指标。种子发芽指数的计算公式为

一般情况下,RGI大于50%可认为堆肥对种子基本无毒性,种子发芽指数大于 85% 可认为完全无毒性,堆肥完全腐熟。本文种子发芽指数试验选用黄瓜种子(绿箭一号,中国农科院) 。称取堆肥样品10. 0 g,按固液比(质量 / 体积) 1 ∶ 10 用去离子水浸提后 置于离心机离心,转速 3 000 r/min,持 续20 min,取上清液。在 9 cm 培养皿内垫上两张滤纸,均匀放入 10 粒大小基本一致、饱满的黄瓜种子,加入堆肥浸提液 5. 0 mL,盖上皿盖,在 30℃的培养箱中避光培养 48 h,统计发芽率和测量根长。每个样品做 3 个重复,以去离子水或蒸馏水作对照。

由图 8可知,堆体各层堆料最终的种子发芽指数均大于 85%,可以认定堆肥完全腐熟。

4. 2. 5 堆肥过程感观指标变化

堆肥初期,堆料呈现黄褐色,臭味较浓,颗粒度不均匀,麦秸粒径偏大,且麦秸色泽鲜亮。随着堆肥的进行,堆肥过程中产生的硫化氢和氨气等使堆体散发出浓烈的臭味,随后气味逐渐变淡,堆体颜色逐渐变深,麦秸中的纤维素、木质素被微生物逐步降解。堆肥后期,反应器内堆体臭味基本消失,呈现泥土的气息,堆体颜色变为黑褐色,堆体中的麦秸粒径变小,且其色泽变得黯淡。综上,该堆肥反应器试验系统性能良好。

由上可见,堆肥过程堆体存在一定的空间梯度差异,因此,设计基于实时获取的上、中、下堆体物料温氧数据的控制模块及取样口,可有效满足开展相关科学试验研究的需要。

5、 结论

(1) 研制了一种好氧堆肥反应器,该反应器容积为100 L,搅拌转速 20 ~60 r/min,布气流量为 0 ~20 L / min。

(2) 基于 ANSYS 力学模拟研究,得出反应器主罐体上最大等效应力为 9. 035 MPa,搅拌系统最大应力约为 1. 467 MPa,均符合安全性和科学性要求。

(3) 由好氧堆肥反应器性能试验得出,好氧堆肥反应器试验系统内堆体上、中、下层温度高于50℃ 的时间分别为 8. 1 d、7. 2 d 和 4. 8 d; 堆体各层最终 pH 值均小于 8,种子发芽指数均大于 85%,堆肥试验效果良好。该堆肥反应器具有自动化程度高、可靠性强、高效环保等优点,可以满足好氧堆肥模拟试验和生物质原料无害化、减量化和资源化要求。

参考文献:

1. 郭冬生,彭小兰. 畜禽粪便污染与治理利用方法研究进展[J]. 浙江农业学报,2012,24(6) : 1164 - 1170.

2. 张田,卜美东,耿维. 中国畜禽粪便污染现状及产沼气潜力[J]. 生态学杂志,2012,31(5) : 1241 - 1249.

3. 李季,彭生平. 堆肥工程实用手册[M]. 2 版. 北京: 化学工业出版社,2011.

4. 陈海滨,万迎峰. 重力翻板式垃圾快速堆肥装置的工艺设计[J]. 环境卫生工程,2009(2) : 40 - 43.

引言犁耕作业是现代农业生产中必不可少的生产过程,目前常用的翻耕机具主要有铧式犁及圆盘犁等。铧式犁具有良好的翻垡覆盖性能,为其他耕地机具所不能及。铧式犁也是世界农业生产中历史悠久、应用最广泛的耕地机械。大多数铧式犁只能单方向翻垡,翻垡后会...

在环太湖区域有一种用于农田灌溉的自航式农用输水泵船,俗称流动泵站,其上的动力配备为柴油机,如6135。当需要航行时,通过合上离合器挡位Ⅰ,使尾轴及螺旋桨旋转;当需要抽水排灌时,通过合上离合器挡位Ⅱ,使齿轮组及水泵运转,从河道中抽水,再借助于...

引言目前,全国大中型农场已基本实现农业机械化。以黑龙江垦区为例,垦区现有9个农场管理局、113个国有农牧场,农业机械总动力近600万kW,拥有农用大中型拖拉机4.5万台、大中型配套农具11万台、机动水稻插秧机6万台多、谷物联合收获机械1万...

0引言智能化小区播种机的研制提高了小区播种机的工作精度和工作效率,既保证了育种试验的准确性和科学性,也有利于降低试验成本和提高作物育种试验的效率[1].为了提高小区播种机的智能化水平,节省人力资源和时间,提高工作效率,研究了小区作业图自动生成系统....

引言能源与环境两大难题对人类今后发展造成了不可估量的压力:一方面,能源作为全球经济发展最为重要的动力将在不久的未来消耗殆尽;另一方面,传统能源在日常使用中给全世界人民带来了各种污染。生物质能是太阳能以化学能形式贮存在生物质中的能量形式,...

引言作为一个农业大国,我国农业面临着农业体系庞大、人口不断增长、农产品供给安全等问题。我国部分的农业种植仍维持在靠天吃饭、人力改良有限的阶段,拥有大面积土地的种植户已逐渐向机械化种植转变,而以国有农场为代表的种植集体,已经开始向农业现代化...

引言我国目前超过2/3的蔬菜栽培采用育苗移栽的方式,工厂化育苗的方式主要有穴盘育苗、容器育苗及水培育苗等,且以穴盘育苗为主[1-4]。穴盘播种是育苗的关键环节之一。传统的穴盘播种以人工点播为主,存在劳动强度大、播种效率低、播种周期长及播种...

引言我国西南地区的地形以丘陵、山地为主,土地狭小零碎分散,土壤类型及植被多种多样,缺乏机耕道,农机田间转移极为不便。这一地区田间耕作机械化的发展迄今为止大致经历了两个阶段。在20世纪90年代以前,田间耕作主要由人畜力完成,手扶拖拉机犁耕...

0引言提高戈麻打叶过程脱叶率、减少发动机功率消耗是设计戈宝麻采叶机所必须考虑的问题.戈宝麻全身是宝,是野生高级纤维植物,是生长在我国北方盐碱、沙荒地和河滩地的一种抗逆性很强的多年生宿根草本植物.其适应范围广,根蘖能力强,易形成块状连片植物群落,...

0、引言长久以来,我国广泛采用传统的翻耕技术,然而许多发达国家的研究和实践都表明:传统翻耕在带来好处的同时会造成更大的危害,需要引起注意。例如,翻耕这种单一的耕作方法会加剧土壤的风蚀与水蚀,容易破坏地表植被。另外,许多国家因为过度的翻耕导致了土...