0 引言

近年来,世界收获机械装备技术正迅速地吸收和应用电子信息科技发展的成果.这与农业面对世界市场竞争的压力以及集约化、现代化对大型、复杂、高效、节能和环保型农业机械化技术日益提高的要求密切相关.从发展的角度来看,联合收获机的应用规模、收获性能及自动化程度已成为现代化农业的一个重要衡量指标.

性能良好的收获机,应在不超过允许损失量的前提下发挥最大的收获效率.收获质量的好坏与收获机本身的工作状态、操作水平、作物性质及地面形貌等密切相关.随着联合收获机日益向大型化、技术化、智能化、高速化发展,驾驶员用耳朵很难听到收获机各部位的运转异响及负荷变化情况,这就迫切需要研究相应的故障监测手段与自动控制方法,对联合收获机各性能参数进行综合调整.因此,实现联合收获机综合监测控制对推进我国农机化发展及实现农业生产现代化有着重要的意义.

1 联合收获机工作过程

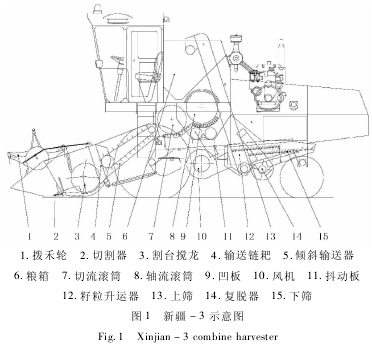

以目前广为使用的新疆 3 联合收获机为例( 见图1) ,其工作过程如下:

拨禾轮将作物拨向切割器,切割器将作物割下后,由拨禾轮拨倒在割台上; 割台搅龙将割下的作物推集到割台中部,并由割台搅龙上的伸缩扒指将作物转向送入倾斜输送器; 然后,由倾斜输送器的输送链耙把作物喂入切流滚筒、轴流滚筒进行脱粒分离.脱粒分离后的大部分谷粒连同颖壳、杂穗和碎稿经凹板的栅格筛孔落到抖动板上.当经过抖动板尾部的筛条时,谷粒和颖壳等先从筛条缝中落下,进入上筛,而短碎茎秆则被筛条托着,进一步被分离.谷粒和颖壳由抖动板落到上筛和下筛的过程中,受到风机的气流吹散作用,轻的颖壳和碎秆被吹出机外,干净的谷粒落入籽粒升运器底搅龙,并由谷粒升运器输送进入粮箱; 未脱净的杂余、断穗通过下筛后部的筛孔落入复脱器底搅龙,并经复脱器二次脱粒后再抛送回到抖动板上再次清选.

2 总体趋势

由联合收获机工作过程可以看出,收获过程需要多个工作部件的相互配合,其工作状态直接影响收获质量的优劣.联合收获机监测系统就是对系统工况参数、谷物损失、喂入量、行驶速度、割茬高度及滚筒负荷等进行在线测量.建立监测系统的主要目的有:

①降低故障率,提高收获质量; ②为自动控制系统的建立打下基础; ③降低驾驶员疲劳度.

2. 1 国外总体趋势

自 20 世纪 90 年代以来,现代联合收获机广泛采用各种电子仪表监视装置以及电器、液压控制和液压驱动等先进技术,以提高机器的作业质量并使其高效、安全、可靠工作,这是国外联合收获机发展的一个重要特点.如 New Holland、Deere 等公司的收获机上安装了电子信息、电子驾驶操纵等系统.CASE 公司、Massey Fergusoh 公司也都在这方面取得了一定的研究成果.

其中,Deere 公司的 60 系列收获机已应用 Green-Star 系统,配备了相关传感器与控制系统实现了喂入量自动控制及自动绘制产量图、粮食水分图、地形等高图等功能.其新推出的 S 系列收获机以提高性能和生产力为前提,增加如下功能: 在液压挠性割台配置割台高度传感器,自动调节割台高度及割刀在地面的重力; ProDrive 行走速度系统用按钮替代换挡杆,仅设置收获与转场两个模式,并可实现动力换挡自动变速; AutoTrac RowSense 系统配置对行传感器,实现自动对行,可收获倒伏玉米; 在驾驶室增加反吐与粮仓自动开合按钮,实现自动反吐与粮仓自动开合.通过这些系统的精准控制,Deere S 系列联合收获机即使在多变的收获条件下也能有效地增大喂入量、提高效率,并降低油耗及收获损失[1],为当今收获机自动监测控制应用的典范.

2. 2 国内总体趋势

目前,国内对联合收获机自动控制系统已经开始进行研究,但仅仅停留在实验室阶段,得到实际应用的为监测系统.监测对象主要为脱粒滚筒转速、行走速度、发动机工况等,如监视轴流滚筒转速、复脱器转速及籽粒升运器轴转速.其虽然具有转速故障报警功能,但不能实现在线调整报警限值,这使其使用范围受到较大限制.如果能在其基础上加上报警限制在线输入、转速故障自动控制功能,将提高其实用性.

由此可见,国内对联合收获机自动控制的研究停留在系统参数的监测水平上,还未涉及到系统联合收获机系统工况的自动调整控制.各参数基本上是各自独立处理,彼此之间联系不密切.如何利用先进的控制理论与技术,将多个参数综合起来进行联合收获机作业过程的综合监测,将是我国联合收获机智能监测技术研究的发展趋势.

3 监测系统

3. 1 谷物损失监测

谷物损失率是联合收获机的重要收获参数,鉴于收获环境复杂,谷物损失检测比较困难.国外在几十年前就努力于谷物损失传感器监测研究,现在已有成型的产品,如 CASE、NewhollandTR98 损失监测单元,但只是显示谷物损失率的变化,不测定具体的损失率.

江苏大学的唐忠、李耀明等对夹带损失进行分析,并设计了传感器进行测量[2 ~3].我国一些监测公司对谷物损失也进行了深入的研究,在割台上安装传感器计算面积,进而计算单位面积的谷物损失量; 但目前都处于研究阶段,还没有推广应用.

研究表明,喂入量是影响谷物损失的主要因素,且在一定条件下,随着喂入量的线性增长,谷物损失成指数规律增长[4].由于影响谷物损失的原因很多,稳定的喂入量并不能获得稳定的谷物损失,这也就意味着,对喂入量的控制并不能直接表明谷物损失也在控制之中.所以,如果将损失纳入控制系统,控制效果会更好,这也是联合收获机控制系统一直在研究的问题.

3. 2 产量监测

联合收获机智能在线测产系统是精细农业的重要组成部分,目前世界上许多科学院校和农业设备制造企业都在研制和开发应用于不同作物的产量监测系统,其中国外一部分测产系统已成功投入商品化生产.其代表产品有: Deer 的 GreenStar 系统,Micro -Trak 的 Grain - Trak 系统,Ag Leader 公司的 PFadvan-tage 系统,AGCO 的 Field Star 系统,CASE IH 的 AFS系统等[5].其中,Micro - Trak 的测产系统能够显示产量、车速、面积、每小时收割面积等,存储卡的数据可以导入 PC 机进行复杂数据处理[6].

目前国内还没有商品化的测产系统,只有一些国内院校和研究所进行了一些探索性工作研究."北京小汤山精准农业示范工程"引进测产系统等先进技术,进行试验研究.上海"精准农业技术有限公司"开发的水稻联合收获机配套电子测产系统取得了一定成绩.2000 年,中国科学院与上海交通大学合作对"谷物联合收获机测产系统"进行了大量研究.中国农业大学 1998 年成立了"精细农业研究中心",2002年成立由汪懋华牵头的"现代精细农业系统集成研究教育部重点开放试验室"对测产系统与产量分布图进行了研究,整个系统还处于试验阶段[7].

可见,国内机构普遍采用国外类似机构进行改进,国产化研究目前技术还不成熟,价格高,离实际应用尚有一段时间要走.

3. 3 喂入量监测

喂入量是联合收获机的主要设计参数和性能参数.收割过程中割台喂入是短暂、时变的,喂入量很难直接测得,通常采用间接方法表示.目前,通常采用喂入相对平稳的倾斜输送器和脱粒滚筒来反映喂入量的大小.

利用倾斜输送器来反映喂入量时可检测喂入辊扭矩与转速、底板的压力来反映喂入量变化: Bruce AlanCoers,Karl Ludwig 与 Staiert Richard W 3 人中前者与后两者分别利用测倾斜输送器喂入辊负荷与转速来检测喂入量的变化[8 -10].陈进利用喂入主动轴扭矩来实时反应倾斜输送器喂入量,并通过 DF -1. 5 型试验台建立了喂入量和喂入主动轴扭矩间的回归关系方程[11].介战采用谷物对倾斜输送器地板的压力来监测喂入量[12].

利用脱粒滚筒来反映喂入量时可采用脱粒滚筒扭矩和转速来反映喂入量: Budzich T 设计不同的扭矩测量结构,测量滚筒负荷,建立喂入量模型并对喂入量进行控制[13].Randolph G 等在变速机构设计惰轮,利用电位计监测惰轮的位移从而监测倾斜输送器与脱粒滚筒负荷变化,建立喂入量控制系统[14].张任成采用滚筒转速建立脱粒滚筒功耗模型[15],拉开了利用脱粒滚筒转速建立喂入量控制系统的序幕[16 -17].陈度等研究脱粒滚筒扭矩传感器,利用脱粒滚筒扭矩检测喂入量,建立了喂入量与谷物损失模型[18].秦云利用脱粒滚筒负荷建立了行走速度控制系统[19].唐忠等建立试验台,利用扭矩传感器测量脱粒滚筒扭矩,建立喂入量模型[20].

由以上分析可知,在喂入量模型研究初期,研究人员希望尽可能及时检测到喂入量变化,即采用倾斜输送器喂入辊转速或者扭矩来测量喂入量.随着研究发现,脱粒系统是比较平稳的,反映喂入量相对及时,利于喂入量模型的建立,近年来大部分研究者利用脱粒滚筒转速或扭矩来建立喂入量模型.目前,国内加强了对脱粒滚筒扭矩与喂入量之间的模型研究.

4 控制系统发展现状

联合收获机自动控制的目的是发挥其最大收获效益,即在不超过各部件额定负荷与允许损失量的前提下,获得稳定的最大喂入量,让联合收获机始终工作在最佳状态.其中,喂入量自动控制是联合收获机自动控制的核心.当喂入量降低时,破碎率上升,破碎的谷物被吹出机外,增加损失; 喂入量增加时,会使清选和分离系统超负荷工作,增加夹带与清选损失.研究表明[4],在一定的条件下,随着喂入量的增加,谷物损失成比例增长; 当喂入量达到临界状态时,稍微增加,就会造成很大的谷物损失率,甚至引起机具故障.

喂入量自动控制可获得稳定的最大喂入量,降低谷物损失率及机械故障率,提高收获效益,降低驾驶员劳动强度.

影响喂入量的主要因素有: 谷物密度、割茬高度、割幅宽度和行走速度.其中,谷物密度由作物长势决定.收割时,一般都希望满割幅工作,割茬高度一旦调定也很少变化.通过改变行走速度来控制喂入量能弥补由于谷物密度、割幅宽度、割茬高度带来的差异,只要能实时监测到收获机实际喂入量,就能实现对喂入量的自动控制.

喂入量自动控制一直是国外研究主要组成部分[23 -25].在喂入量调整方面,Deer 60 到 S 系列收获机通过监测谷物损失、滚筒负荷、发动机负荷,按照预定的控制算法来计算实时最佳的前进速度,进而通过静液压自动控制系统来调整整机前进速度,达到优化收获机喂入量,使整机工作在较大喂入量、较小谷物损失的最佳工作状态.据报道,通过这套喂入量自动控制套件的使用,收获机的工作效率提高 20%[25].

在喂入量自动控制方面,国内收获机专家也取得了突破性进展,主要是利用脱粒滚筒的转速或者扭矩通过一定控制方式建立了喂入量自动控制系统[16 -22],不过都处在实验室阶段,还没有得到实际应用.

5 发展趋势

由以上监测系统和控制系统的分析可知,联合收获机各工作部件工作参数的监测单元多为基于 8、16、32 位处理器,且具有独立处理信息与控制功能的微机智能监测节点.这就需要构筑联合收获机机内数据通信链路,将直接影响整机工作质量、相互之间又密切相关的量集中在一个基于高端处理器的嵌入式系统中进行综合监测,即现场总线技术.CAN 总线技术代表了自动控制技术的发展方向,是目前国外最普及和实时性最高的现场总线,在欧洲大中型农业机械的内部电子监视与控制系统中也得到了一定的应用.

联合收获机机电一体化的发展迅速跟踪了电子信息科技的进步,其监控系统迅速趋向智能化,由单元控制发展到分布式控制,由单机作业系统向与管理决策系统集成的方向发展.

国内对于变量作业机械的设计以及控制终端的研究都只处于起步阶段,需要不断地跟踪学习、消化吸收国外的先进技术,自主开发适合在本国使用的农业机械装备,将先进的电子信息技术、现场总线技术、网络技术等应用到农业中去.不管是在国外还是在国内,在农业机械装备上集成各智能化电子控制单元,使用 CAN 总线通信技术并且采用国际标准的农业总线通信协议,使接口通用化、标准化,从而总体实现智能控制将是未来农业机械装备技术的发展趋势.

6 结论

1) 国内监控系统与国外差距较大,目前国内仅仅处在监测水平,控制系统还没有得到实际应用.

2) 将监测系统与控制系统结合,进行综合监控,最大限度实现操作方便、增大喂入量、提高效率、降低油耗及收获损失是联合收获机自动控制发展方向.

3) 将 CAN 总线技术应用在联合收获机上,使监控系统由单元控制发展到分布式控制,由单机作业系统向与管理决策系统集成的方向发展,并最终实现智能控制.

参考文献:

[1] John deere. Agriculture: S - Series Combines[EB/OL].[2013 -10 -30].

[2] Xu Jiaojiao,Li Yaoming. A Pvdf Sensor for Monitoring GrainLoss in Combine Harvester[C]/ / Computer and ComputingTechnologies in Agriculture III. 2009, Beijing China,Springer Berlin Heidelberg,2010.

[3] 唐忠,李耀明,赵湛,等. 切纵流联合收获机小麦夹带损失检测试验与分析[J]. 农业工程学报,2012,28( 1) : 11- 16.

[4] Duane H Ziegler,Charles P Barbaro,D Keith Dewey,et al.Automatic speed control system for a harvesting assembly: U-nited States Patent 4967544A[P]. 1990 - 11 - 06.

[5] Ag Lead Technology. Precision Farming System - PF3000Pro Cotton Yield Monitor Operators Manual[K]. 2202 SouthRiverside Drive P. O. Box 2348Ames: Ag Lead Technolo-gy,2003.

[6] Micro - Trak System. Grain Trak Reference Manual[K].111 E. LeRay Avenue P. O. Box 99,Eagle Lake,USA: Mi-cro - Trak Technology,1999.

[7] 武佳,李民赞,郑立华,等. 谷物联合收获机测产系统性能试验[J]. 农业机械学报,2012,43( Z1) : 95 -99.

[8] Bruce Alan Coers,Daniel James Burke. Automatic controlinitiation for a harvester: United States Patent 6834484 B2[P]. 2004 -12 -28.

[9] Karl Ludwig Saemann. Combine Control System: UnitedStates Patent US3470681 A[P]. 1969 - 10 - 07.

[10] Eugene J Krukow,Richard W. Staiert. Combine feederdrive control: United States Patent. 4332127A[P] . 1982- 06 - 01.

[11] 陈进,李耀明,季彬彬. 联合收获机喂入量测量方法[J]. 农业工程学报,2006,37( 12) : 76 -78.

[12] 介战,周学健. 喂入量传感器测试模型研究[J]. 农业机械学报,2001,32( 5) : 53 ~55.

[13] Budzich Tadeusz. Control in Harvesting Machine: UnitedStates Patent. 3138908A[P]. 1964 - 06 - 30.

[14] Friesen,O H,G C Zoerb,F W Bigsby. Controlling Fee-drate Automatically[J]. Agricultural Engineer,1996,47( 8) : 434.

[15] 张认成,桑正中. 轴流脱粒滚筒功耗模型的研究[J]. 农业工程学报,1999,15( 4) : 121 -125.

[16] 姬江涛,王荣先,符丽君. 联合收获机喂入量灰色预测模糊 PID 控制[J]. 农业机械学报,2008,39( 3) : 63 -66.

[17] 倪军,毛罕平,程秀花. 基于 FPGA 的联合收获机脱粒滚筒模糊控制系统[J]. 农业机械学报,2009,40( 7) : 83 -87.

[18] 陈度,王书茂,康峰,等. 联合收割机喂入量与收获过程损失模型[J]. 农业工程学报,2011,27( 9) : 18 -21.

[19] 秦 云,赵德安,张 超,等. 联合收割机负荷控制半实物仿真平台的设计[J]. 农业工程学报,2011,27( 1) : 142- 147.

[20] 唐忠,李耀明,徐立章,等. 切纵流联合收获机小麦喂入量预测的试验研究[J]. 农业工程学报,2012,28( 5) : 26- 31.

[21] 卢文涛,张东兴,邓志刚. 联合收割机脱粒滚筒的 PID恒负荷控制[J]. 农业机械学报,2008,39( 5) : 54 -57.

[22] 卢文涛,张东兴,邓志刚. 谷物联合收获机喂入量模型试验研究[J]. 农业机械学报,2011,42( Z1) : 82 -85.

[23] Bruce Alan Coers,Joseph Albert Teijido,Daniel JamesBurke,et al. Throughput Control for Combines Having aVariable Torque Sensing Drive: United States Patent6475081B2[P]. 2002 - 11 - 5.

[24] Robert J Arner. Combine Harvester Rotor Load Control: U-nited States Patent 6036597A[P]. 2000 - 03 - 14.

引言犁耕作业是现代农业生产中必不可少的生产过程,目前常用的翻耕机具主要有铧式犁及圆盘犁等。铧式犁具有良好的翻垡覆盖性能,为其他耕地机具所不能及。铧式犁也是世界农业生产中历史悠久、应用最广泛的耕地机械。大多数铧式犁只能单方向翻垡,翻垡后会...

在环太湖区域有一种用于农田灌溉的自航式农用输水泵船,俗称流动泵站,其上的动力配备为柴油机,如6135。当需要航行时,通过合上离合器挡位Ⅰ,使尾轴及螺旋桨旋转;当需要抽水排灌时,通过合上离合器挡位Ⅱ,使齿轮组及水泵运转,从河道中抽水,再借助于...

引言目前,全国大中型农场已基本实现农业机械化。以黑龙江垦区为例,垦区现有9个农场管理局、113个国有农牧场,农业机械总动力近600万kW,拥有农用大中型拖拉机4.5万台、大中型配套农具11万台、机动水稻插秧机6万台多、谷物联合收获机械1万...

0引言智能化小区播种机的研制提高了小区播种机的工作精度和工作效率,既保证了育种试验的准确性和科学性,也有利于降低试验成本和提高作物育种试验的效率[1].为了提高小区播种机的智能化水平,节省人力资源和时间,提高工作效率,研究了小区作业图自动生成系统....

引言能源与环境两大难题对人类今后发展造成了不可估量的压力:一方面,能源作为全球经济发展最为重要的动力将在不久的未来消耗殆尽;另一方面,传统能源在日常使用中给全世界人民带来了各种污染。生物质能是太阳能以化学能形式贮存在生物质中的能量形式,...

引言作为一个农业大国,我国农业面临着农业体系庞大、人口不断增长、农产品供给安全等问题。我国部分的农业种植仍维持在靠天吃饭、人力改良有限的阶段,拥有大面积土地的种植户已逐渐向机械化种植转变,而以国有农场为代表的种植集体,已经开始向农业现代化...

引言我国目前超过2/3的蔬菜栽培采用育苗移栽的方式,工厂化育苗的方式主要有穴盘育苗、容器育苗及水培育苗等,且以穴盘育苗为主[1-4]。穴盘播种是育苗的关键环节之一。传统的穴盘播种以人工点播为主,存在劳动强度大、播种效率低、播种周期长及播种...

引言我国西南地区的地形以丘陵、山地为主,土地狭小零碎分散,土壤类型及植被多种多样,缺乏机耕道,农机田间转移极为不便。这一地区田间耕作机械化的发展迄今为止大致经历了两个阶段。在20世纪90年代以前,田间耕作主要由人畜力完成,手扶拖拉机犁耕...

0引言提高戈麻打叶过程脱叶率、减少发动机功率消耗是设计戈宝麻采叶机所必须考虑的问题.戈宝麻全身是宝,是野生高级纤维植物,是生长在我国北方盐碱、沙荒地和河滩地的一种抗逆性很强的多年生宿根草本植物.其适应范围广,根蘖能力强,易形成块状连片植物群落,...

0、引言长久以来,我国广泛采用传统的翻耕技术,然而许多发达国家的研究和实践都表明:传统翻耕在带来好处的同时会造成更大的危害,需要引起注意。例如,翻耕这种单一的耕作方法会加剧土壤的风蚀与水蚀,容易破坏地表植被。另外,许多国家因为过度的翻耕导致了土...