0、引言

油菜作物是我国主要油料作物之一,在我国食用植物油供给中占有非常重要的地位。21世纪以来,由于农村劳动力结构变化、油菜耕种收环节劳动强度大、种植效益较低等原因,在2007年我国油菜种植面积开始出现下滑。国家为了稳定油料作物生产,保障国家食用油的供给安全,相应出台了一系列加快油料作物生产措施,从政策和技术上进行引导、集中攻关,不断加大油料作物生产的扶持力度,近年来油菜的种植面积和产量得以逐步回升。油菜耕、种、收环节实现机械化作业是加快发展油菜生产的根本途径,油菜机械化收获作为油菜机械化生产过程中的一个重要环节,其生产水平的高低对油菜种植面积、油菜籽总产、油菜籽品质优劣等有显著影响。国内外在油菜机械化收获方面开展了积极研究,包括对油菜收获特点、收获方式具体运用、收获装备开发、基础理论研究、机械收获损失率、油菜机收农机农艺结合等方面开展了具体研究。本文综述了国内外油菜机械收获过程中主要环节的装备及理论研究成果,以减少劳动强度、提高生产率、降低收获损失、节约收获作业时间等为目标,分析探讨了今后油菜机械化收获过程中有效的方式和途径,为开展油菜机械化收获作业提供参考。

1、油菜收获方法研究

目前,油菜收获主要采用两种方式进行收获—分段收获和联合收获,且主要是在对不同收获方法各自作业特点、作业对象、作业环境等方面的比较研究,在追求最低损失量的前提下寻求最佳收获方法。现有种植的油菜主要有甘蓝型油菜(B.napus)和白菜型油菜。甘蓝型油菜由于气候条件等因素往往出现成熟不一致和角果极易碎裂的现象,适宜采用割晒(分段)收获;白菜型(B.rapa)油菜因其成熟较早且抗裂,多采用联合收获。

1.1分段收获法

分段收获是指在对油菜进行田间收获时,采用两段收获方法进行:首先对油菜进行割晒作业或割捆作业;然后进行晾晒,待籽粒后熟时,再用带捡拾器的联合收获机或其他脱粒机械进行脱粒清选作业,完成对油菜的分段收获。

1.1.1割晒作业时间

1)成熟期判断。割晒作业时为减少绿粒菜籽和脱粒时掉粒损失,最佳割晒作业时间以籽粒平均含水率在30%~35%为宜,因为该水分条件下作业可以获得较优的品质和较高的产量。作物在成熟期时,通过观察籽粒的颜色变化来判断籽粒含水率比观察田块作物的整体颜色要可靠。一般油菜植株上所有角果中的籽粒达到生理成熟和完全长实时,水分大约在40%。生理上成熟的种子,每天损失水分大约为1%~3%。因此,从生理成熟时下降到最佳水分作业时一般只需要3~5天,其快慢取决于当地气候和品种,高温和干燥的环境下变化速率会加快。当籽粒含水率在30%~35%时,主茎秆上的籽粒颜色变化范围为30%~40%,对于甘蓝型油菜,变色籽粒位于茎秆底部至向上1/3处,而白菜型油菜在茎秆中部和上部部分。油菜籽粒颜色变化过程很缓慢,变化顺序为绿色─浅黄色(红褐色)─褐色。

2)成熟度判断。同一田块的油菜其成熟度不一定一致,成熟度主要受到地形、土壤、湿度等条件的影响。因此,在收获时,对于小面积田块应该分时间段进行,从山脊到斜坡道再到低洼地。但是,实际操作上收割期的判断来自于产量的最优化,可以选择最大区域产量最大的部分开始收割;对于大面积收获时,可以选择在20%籽粒颜色发生变化时开始作业,如果碰到有黑斑病菌的角果,提前割晒可以减少潜在的碎裂损失。另外,要避免在30℃以上的高温和干燥天气下进行割晒作业,因为清理叶绿素的酶需要在一定湿度条件下进行。因此,在高温干燥的环境下,籽粒水分含量过低可能会造成叶绿素无法清除,最终导致割晒后的籽粒无法成熟。

3)辅助手段。收割时还可以采用化学干燥剂和角果密封剂来辅助收割。化学干燥剂可以干燥所有绿色营养生长素,使得作物成熟更加一致,可以减少收割时的角果碎裂和籽粒损失。另外,在籽粒成熟角果变干和碎裂之前,角果密封剂的使用可以减缓角果的干燥和防止水分在角果内外流动,从而减少角果碎裂损失。

1.1.2割晒作业时间对品质的影响

割晒作业时间对油菜品质的影响:如表1中数据显示,随籽粒颜色变化比率的增加,割晒作业后菜籽品质和产量在20%变化范围时有较大改变,随着颜色变化范围的增加,产量和品质改变不大。研究表明,油菜籽粒一旦被收割后,籽粒就不再充实,即籽粒在油份和蛋白质充实之前被收割后其组分不会再增加,从而造成潜在的产量损失。

【表1】

1.2联合收获法

联合收获法是在油菜的角果成熟后期,采用联合收获机械对田间油菜一次完成切割、脱粒、清选等作业的联合收获方式。联合收获作业应该选择油菜处于已经干燥或成熟期一致,相对无绿色杂草或黑斑病的情形下。在成熟期油菜籽的颜色变为深褐色至黑色或黄色(品种不同颜色不同),当角果已干且摇动发出响声时,表明油菜籽粒已成熟。其特点是效率高、省工省时,尤其在气候条件不好的情况下,有利于进行抢收。但这种方式对收获时机要求较严,既不能偏早,也不能偏晚。收获过早,籽粒含水量高,品质差,出油率低收获过迟,因过于成熟,菜籽易炸裂脱落,造成损失,影响产量。

联合收获时一般要根据油菜的长势和倒伏情况,将拨禾轮的拨禾杆调整到被切割处以上2/3高度,拨禾轮的位置尽量后移以减少冲击损失,割茬高度约为30cm。作业时间一般选择在上午8:00-12:00和下午3:00-7:00,阴天时选择中午进行。收获时行驶挡位采用中、低挡进行收获,行驶速度约为2.5km/h。

作业时首先要对地块做前期准备,要根据收获机械本身的外形尺寸在田间四周角落里预留机身下田的空间,一般可以事先人工收割来留出空地,便于机组顺利下田作业。

2、油菜机械收获基础理论及装备研究。

2.1油菜茎秆理化特性研究

田保明(2005)等建立了油菜植株的力学模型,给出了油菜茎秆抗倒伏性的参数关系式Pcr=8E/λ2。

根据此参数关系式,可对油菜的抗倒伏能力进行综合分析和评价:茎秆系数(λ)小、弹性模量大者,抗倒伏能力强;对于同一油菜品种,茎秆系数越小,抗倒伏能力越强。为进一步研究了油菜茎秆理化特性与倒伏之间的关系,解释茎秆理化特性的内在原因,张建(2006)等试验测定了9种田间表现不同类型材料的木质素含量、粗纤维含量等理化性状。结果表明,木质素含量、机械组织面积在抗倒材料和不抗倒材料间存在显著差异,不倒伏材料分别为倒伏材料的1.2倍和1.5倍。木质素和粗纤维的密度在不同表现类型间没有显著差异,说明其与植株茎秆倒伏相关性不大。刘兆朋(2009)等对油菜茎秆具体物料特性参数进行了测试,以“湘杂油743”成熟期茎秆为试验材料,分别测定其弹性模量E、剪切弹性模量G、剪切力F和含水率。试验结果表明:成熟期油菜茎秆弹性模量E稳定在160MPa,剪切弹性模量G稳定在11kPa;油菜茎秆的弹性模量和剪切弹性模量随茎秆含水率的减小而增大。吴晓强等(2012)对油菜茎秆进行轴向压缩试验,得出随着茎秆距地高度的增加,油菜茎秆最大载荷基本呈线性减小的趋势,最大值在距地50cm以下。4个品系的茎秆的最大抗压强度和弹性模量均沿着距地高度而增加,但弹性模量基本不变;干油菜茎秆的最大承载力、最大抗压强度和弹性模量都高于湿茎秆。这说明油菜茎秆的含水率显著影响其抗压力学性能。

2.2油菜收获机械装备研究

2.2.1分段捡拾装置研究

针对分段收获的需求,石磊等(2011)设计了一种齿带式油菜分段收获装置,进行了齿带式油菜捡拾装置参数优选试验,得到机组前进速度、齿带输送速度和齿带输送倾角与损失率的关系,找出适合齿带捡拾器收获油菜的最佳参数组合。3个影响因素按重要性排序为:机组作业速度>输送带速>输送倾角。

同时,确定了一组最优的参数组合:机组前进速度0.71m/s,输送带速0.9m/s,输送倾角12°。在该基础上,吴崇友等(2011)采用响应面分析方法对捡拾脱粒机捡拾部件的参数进行试验,确定了一组最优的参数组合:机组前进速度0.80m/s,输送带速0.78m/s,输送倾角11.19°,优化后捡拾损失率的理论值为2.91%。

2.2.2割台研究

割台在切割过程驱动机构会对植株产生较大振动,从而造成油菜掉粒损失增加,因此对割刀的振动过程进行研究对提高割刀的工作性能有积极的意义。

李青林等(2009)用ADAMS软件建立了4LYZ-2油菜联合收获机横割刀驱动机构(摆环机构)的运动模型和竖割刀驱动机构(曲柄滑块机构)的虚拟样机模型。通过仿真测量得到横、竖割刀驱动机构在运动时对机架的激振力。仿真结果表明:横割刀往复运动时,作用在摆环箱上的载荷为简谐载荷,Fx的幅值为3200N,且远远大于Fy;竖割上下运动时作用在割台框架上的激振力呈余弦变化Fy远远大于Fx,且Fy的幅值为2637N。该仿真结果为割台框架的动力学分析提供了依据。

2.2.3脱粒清选系统研究

脱粒清选是油菜收获过程的关键环节,脱粒滚筒的转速是影响脱粒质量的关键因素。D.M.Bruce等(2001)对油菜抗裂荚角果的脱粒性能进行了研究。结果表明:脱粒滚筒在600r/min转速下可以完成98%的脱粒,有1%的种子被伤害;滚筒线速度达到800r/min时有2.2%种子受伤害。对于未成熟的角果,就算转速达到1520r/min时还不能完全将籽粒脱掉,而种子伤害率增加到14%。为了找出分段收获捡拾脱粒机脱粒、清选部件形式和两组合理的工作参数,吴崇友等(2010)对我国南方油菜分段收获割晒后的脱粒清选特性和脱粒清选参数进行了研究,并在试验台上进行脱粒和清选正交试验。试验结果表明:脱粒分离夹带损失最小的优选参数组合为喂入量1.6kg/s、滚筒转速750r/min、脱粒间隙15mm、滚筒形式钉齿6排;影响脱粒分离夹带损失率的主次因素为滚筒形式、喂入量、脱粒间隙和滚筒转速。综合考虑清选损失率和含杂率最小的优选参数组合为开度10mm鱼鳞筛、振动筛曲柄转速260r/min、离心风机转速860r/min、离心风机倾角15°;由模糊综合评价值的极差分析可得因素的主次排序为离心风机倾角、振动筛曲柄转速、筛片结构形式和离心风机转速。喂入量对脱粒滚筒的工作性能也有一定影响,李耀明等(2005)对纹杆、锯齿型滚筒和栅格、冲孔式组合凹板的脱粒分离装置进行了不同喂入量和滚筒转速下的脱粒试验。试验结果表明,该装置脱分损失不超过0.5%。分析表明,脱分率主要与油菜的喂入量、滚筒结构、滚筒线速度和滚筒长度有关,其中滚筒线速度和喂入量对脱分率影响最大,通过试验找到了脱粒分离装置的最佳工作参数。在最高脱分率目标值为99.6%对应下的最佳喂入量为1.4798kg/s,滚筒线速度29.716m/s,滚筒长度为1580mm。

清选过程大部分是采用气流振动筛选方法,因此筛面上的气流场分布规律对筛分过程有较大的影响。

唐伦等(2011)对油菜清选装置振动筛筛面上的气流场分布规律进行了研究。结果表明:沿筛面横向方向气流基本保持稳定,沿纵向方向各行风速从大到小排列为第5行、第3行、第2行和第4行。气流分布大致呈前高、中部略有下降和尾部再次上升的趋势,风机转速是影响通过筛面的气流速度的主要因素,而对筛面上气流场的分布无影响。

筛分过程主要是通过筛面上的颗粒碰撞抛离的作用实现筛分,李耀明(2007)等对油菜脱出物振动筛分运动进行了分析及试验研究,通过分析振动筛抛射强度对筛面物料运动状态的影响,以颗粒的碰撞理论为基础,建立单个物料颗粒在筛面上的运动模型,并通过运动稳定性分析,得到不同抛射强度下物料颗粒的运动规律。通过试验得出对应抛射强度下的清选损失率,试验结果发现在抛射强度kv=1.937时,清选损失率最低,清选效果较好。

为找出影响清选性能的主要关键因素,李耀明等(2006)对油菜脱出物清选性能进行了试验,通过正交试验和综合平衡法发现油菜脱出物的特性、清选装置的曲柄半径、曲柄转速、离心风机转速等对清选性能影响较大。油菜脱出物清选的最佳参数组合为:曲柄半径为18mm,曲柄转速为310r/min,离心风机转速为900r/min。为进一步分析油菜籽在筛分过程的透筛机理,李耀明等(2007)针对单个油菜籽的透筛过程,建立了单风道风机单层振动筛清选装置的虚拟样机模型,在不同工作参数下,对油菜籽在清选装置中的运动规律进行了仿真实验。实验结果表明,对于油菜籽的清选,曲柄长度为35mm,清选损失率较小,清选效率也较高;当曲柄长度增至40mm,清选过程中的损失率会随着筛面振幅的加大而增加;曲柄转速低于270r/min时,物料在清选筛筛面跳动次数减少,清选效率降低。风机转速较之其倾角,对清选过程有着更为显著的影响:当风机的转速达到1050r/min时,清选损失率急剧增加,清选效果也较差。现有清选筛经过一段时间运行后常常会出现大面积筛孔堵塞的情形,影响了清选质量增加清选损失。李耀明等(2010)进一步分析了油菜筛面粘附物的主要成分及结构,得出了油菜筛面粘附物的尺度分布:77%集中在0.3~2.5mm范围内,且不同尺度范围内筛面粘附物的主体成分明显不同。同时,对油菜角果皮、主茎秆、枝茎秆和筛面粘附物与筛面基体间的摩擦特性进行了测定。结果表明:油菜茎秆、角果摩擦因数普遍随含水率的提高而增大,筛面粘附物与金属间的摩擦因数达到0.71。

3、油菜收获损失率研究

3.1不同收获方式及品种对损失率影响研究

RalphE.H.Sims(1979)对油菜不同收获方式进行了比较研究,采用新西兰春油菜为研究对象,以获取最大油菜籽产量和最高油菜籽含油量为目的,选取以下4种典型收获方法进行研究:先对角果(菜籽含水率40%时)实施化学剂脱水后,含水率降至12%再进行脱粒;角果处于高水分(20%~30%)进行一次低速脱粒,水分降到12%后进行第二次脱粒;先对油菜进行条铺割晒(菜籽含水率40%),待水分降到安全脱粒水分时进行二次脱粒;等到油菜成熟(菜籽含水率12%)时直接收获。研究结果显示:条铺割晒后收获相比直接收获可以获得高的菜籽产量和菜籽油产量;但作业成本偏高,而直接收获可以获取高含油量的菜籽。采用脱水剂操作可以明显缩短烘干时间,但遇到恶劣天气时菜籽掉粒损失增加,最终导致菜籽油产量较大幅度减产。两次脱粒技术及条铺割晒加两次脱粒组合模式同样降低了菜籽油产量。

除了作业方式对损失有影响,作物的含水率大小也对收获损失有影响。刘德军等研究了不同含水率条件下不同环节损失率的变化规律,研究表明分段收获总损失大于联合收获总损失,随含水率的降低,脱粒损失和清选损失降低。这是由于含水率高的情形下不成熟籽粒比成熟籽粒轻会连同杂质被吹走,且不容易脱粒等原因造成的;但过低的含水率会使得割台损失增加,联合收获含水率在10%、分段收获在12%为最佳收获时期,一般可以在18%~25%进行分段收获和15%~20%进行联合收获比较适宜。同时,应用了回归分析法建立了油菜籽粒含水率与损失率的相关函数。在收获期判断作物含水率一般采用经验法则,通过观察作物颜色变化状况来确定收获时间。马霓(2012)等开始研究了不同田间作业期(颜色变化状态)对损失率的影响规律。在机械化播种的前提下,以田间菜籽产量、损失量及菜籽品质作为评价指标,对3种不同机械化收获作业时间与人工在油菜成熟期收获作业进行比较研究:CHA—油菜主茎秆和80%分枝上的角果呈黄色、所有主茎秆和60%分枝上的菜籽粒呈黑色时进行机械化收获;CHB—油菜主茎秆和90%分枝上的角果呈黄色、所有主茎秆和80%分枝上的菜籽粒呈黑色时进行机械化收获;CHC—油菜主茎秆呈深黄色和所有分枝上的角果呈黄色、所有菜籽粒呈黑色时进行机械化收获;MH—在主茎秆和分枝上的角果呈黄色和浅黄色时进行人工收获。

结果表明:当油菜主茎秆和90%分枝上的角果呈黄色、所有主茎秆和80%分枝上的菜籽粒呈黑色时进行机械化收获其产量最高,显著高出人工收获产量,且田间掉粒损失仅为人工收获的50%;相比人工收获时劳动力成本占据了总成本的70%,极大程度上降低了油菜的生产效益。因此,把握适宜油菜机械化收获时间是减少油菜籽损失的关键因素。

不同的作物品种其本身物理特性有差异,比如抗裂角能力的差异等,因此有学者开始对不同品种进行比较研究。乐秋歆(2009)等对不同油菜品种进行机械化收获损失率比较,结果表明:不同品种间损失率大小有差异,主要分布在8%~9%;裂果率和青果率越高导致损失率越大,说明抗裂角能力强的品种,收获损失率偏低。

3.2不同环节对损失率分布研究

油菜收获损失具体包括田间自然掉粒损失、切割损失、脱粒损失、清选损失4个部分;而不同环节其损失率大小也有差异,国内外学者就具体作业环节进行了比较研究。J.S.Price等(1996)就油菜商业化收获损失进行了研究,主要针对冬油菜和春油菜进行田间自然掉粒损失及机械收获过程产生的碰撞损失(切割损失)研究,收获方式分为直接收获和割晒后收获,损失测试不包括脱粒清选过程的损失。研究结果显示:对于冬油菜当采用直接收获选择适当的时机或稍晚时间范围内,总损失率在11%左右,其中4.7%~6.4%属于自然掉粒损失;而采用割晒后再进行收获时其损失率变化范围10.7%~24.8%,但自然掉粒损失非常少低于1.8%,最大的损失来自于割晒作业。

对于春油菜直接收获总损失率在1.7%~4.9%,其中自然掉粒损失1.2%~2.0%,而割晒后收获损失率为2.6%~4.6%,自然掉粒损失为0~0.9%,在适宜的时间段内收获可以得到最低损失率。这说明直接收获由于选择在成熟期收获自然损失偏大,但相比较分段收获其总损失率要低,且冬油菜与春油菜有差异,春油菜由于植株本身物理特性较适合机械收获,因此整体损失率偏低。但该研究仅仅对掉粒和切割损失进行了研究,因此有必要对4个主要环节进行具体分析研究。朱云才(2002)等以桂林-3号全喂入联合收割机为研究对象,配套安装苏U(B)型油菜收割装置进行了油菜田间收获损失试验,试验时油菜成熟度为95%。研究结果表明,脱粒损失1.4%,清选损失0.4%,自然掉粒和割台损失为8.9%。石剑飞等(2009)研究了4个油菜品种在机械收获过程中各部位损失量的差异。结果表明:4个油菜品种机械收获损失率在8%~10%,损失主要发生在脱粒和清选过程中,占总损失量的80%左右;抗裂角性强的油菜品种可减少自然脱落和割台的损失,但增加了脱粒过程的损失;高产品种虽然机械化收获的损失量最高,但总收获损失率却最低。该研究中割台损失率降低的主要原因是割台的设计上有了较大的改进,提高了机械收获的效率及效益。

3.3不同装备收获对损失率的影响研究

同一时间采用不同机械装备对同一品种进行收获时,其结果也有变化,因此不少学者在具体实施过程中分析了不同装备条件下损失率的变化。MohammadReza Alizadeh等(2007)对一种简易的机收作业进行了评估研究,具体对耕整机挂接水稻收割装置进行油菜收割和人工用镰刀收割进行比较。结果表明:收割机有效田间作业效率为0.17hm2/h,人工收割作业效率为0.008hm2/h,劳动力消耗分别为:5.88人工/hm2和128人工/hm2,而收割损失率分别为7.33%和6.83%,显然两种不同的方法在损失率上没有明显的差别。作业成本比较:人工收割成本需要88.88$/hm2,收割机收割成本为15.20$/hm2,机器作业的盈亏平衡点为4.83hm2/年,当收割面积低于该平衡点时可以采用或租用机械作业。割台是油菜收获过程中首先接触作业对象的装置,因此割台结构的变化对收获损失率有着较大的影响。R.N.Hobson等(2002)对两种不同类型割台收获油菜时的损失率进行了研究:一种标准割台,另外一种在割刀和搅龙间配套输送器的割台。试验发现,收获前的田间掉粒损失为11kg/hm2,该损失率较小且与当地气候条件有关。采用两种不同割台进行收获时损失率有显著性差异,来自侧面刀片的损失率相同,由于割台宽度的不同因此收获时损失变化范围为18.4~34.6kg/hm2,特别是随着割台宽度的增加损失率逐步减少。除了自然掉粒损失和侧刀损失,配套输送器割台的损失为59kg/hm2,相反标准割台的损失达到104kg/hm2,对于带输送器割台因割刀原因导致的损失为27%,不足标准割台割刀带来的损失的50%,在加长割台加装中间输送器显示出明显的作业效果。以2001年的价格计算,加装带输送器的割台只要在5年内每年收获171hm2油菜即可回收附加成本。R.Zimmer等(2006)还应用割台改装后的小麦收获机进行油菜收获作业比较试验研究,得到安装小麦割台联合收获机机收损失率为10.35%,加装油菜割台联合收割机(在原有割台长度基础上加长100cm+竖直割刀)收获后总损失率为7%。其中,割台损失2.7%,分禾损失4.0%,脱粒分选损失0.3%;单纯加装割刀收获后总损失率为12.85%,其中割台损失10.8%,分禾损失1.7%,分选筛损失0.35%(油菜产量2602kg/hm2)。

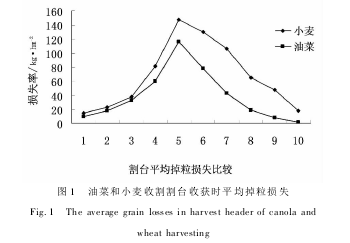

结果表明,加长割台长度和加装合适的竖直割刀可以减少收获损失,另外拨禾轮的安装位置和线速度的选择及机手的操作方法及熟练程度也对收获损失有影响。由于油菜植株分枝多交叉多的特殊性,使得在收获作业时分禾处理困难,因此有学者重点研究割台分禾位置的损失率变化规律。LuigiPari等(2012)采用纽荷兰CX8090联合收获机(割幅6.18m),装配小麦用割台和油菜用割台两种不同割台,对油菜田间收获损失进行现场测试,测试时采用托盘放置在油菜行间空隙里,收集田间收获损失。结果表明:田间自然损失(来自自然气候、油菜成熟等自然原因)为6.94%,采用小麦割台和油菜专用割台进行收获时田间损失分别为6.1%和3.46%。其中,割台的右侧分禾处位置损失率占总损失的1/3多,机收过程中脱粒和分选损失占总损失的1/4,收获机因对油菜茎秆的碰撞和振动产生的掉粒损失占总损失的1/4,而割台内损失比率不到10%。试验表明,油菜专用割台可以较大幅度减少机收损失,而机收损失大部分来自于分禾过程中的拉扯、冲击作用。为此,LuigiPari等专门对分禾处进行了两侧对称收集田间掉粒损失,如图1所示。图1显示:在分禾处掉粒损失最大,左侧割台位置下方的掉粒损失随着间距分禾处越远损失越小,相比较右侧田间损失呈减少趋势;小麦割台和油菜割台两者拉开的差距离分禾处越近表现越大,且右侧差距总体大于左侧,表明左侧的部分掉粒掉落在割台被回收,因此遗留田间损失变少。由于油菜茎秆的分枝缠绕等原因,表明油菜机械收获时分禾处是影响掉粒损失的关键部位。

4、油菜机收农机农艺研究

影响油菜全程机械化发展的技术因素主要有品种特点、种植方式及收获工艺等。吴崇友等(2007)研究了该因素与机械化的关系,得出油菜全程机械化是一个复杂的系统工程,必须从品种培育、规范农艺技术、改进和开发机械装备等3方面协调地解决;必须针对各主产区品种特点、自然条件和经济条件,集成并融合单项技术,建立油菜机械化的区域技术模式和技术体系,系统地推进油菜机械化发展。同时,提出我国油菜全程机械化技术路线:直播优先,能播不栽;当栽则栽,栽而高效;两种收获方式并举,因地制宜正确选择;筛选和培育适合机械化作业的品种,优化和规范栽培技术;尽快研究开发复式高效直播机、稻坂田移栽机、分段收获的割晒机和捡拾脱粒机、改进联合收割机。

由于收获方式的选择受油菜种植方式、气候条件、适宜的收获期等条件的影响,卢晏等(2008)在全面考虑收获条件及适应性、经济性、作业质量等影响因素的基础上,对分段收获和联合收获进行了优、缺点比较研究,进而对我国南、北方油菜产区机械化收获方式进行了选择:分段收获方式具有适应性强等多种优势,我国油菜机械化收获需要因地制宜地采取适当的收获方式,而不应是全部采用联合收获。多功能油菜联合收获机是解决现有油菜生产的重要装备,吴福良等(2007)从机械装备方面开展研究指出多功能油菜联合收获机的发展方向:实现长江流域油菜机械化收获应以联合收获工艺为主,重点研制多功能油菜联合收割机。有利于提高机具的使用效率和农业机械化水平,提高劳动生产率和减轻劳动强度,提高种植油菜的经济效益。根据油菜生物学特性,研制多功能油菜联合收割机应解决油菜机收时,分禾、脱粒分离困难和炸角损失这3大关键问题。通过对多功能油菜收获机的关键技术的优化设计,有效地解决了油菜机械化收获的难题,机器能够收割油菜、水稻、小麦等不同作物,实现一机多用功能。另外,油菜植株本身物料特性也对机械收获产生相互影响,刘建毅等(2011)对油菜机械化收获对品种特性需求进行了研究,结果表明适合机械化收获油菜品种应该具备以下特点:早熟、植株矮、株型紧凑、抗性好和分枝短。

5、结论

1)联合收获方法是一种比较适合的作业方法,该方法虽效率高,损失率也偏高。随着割台的技术改进,损失率可以逐步降低,还可以获得含油率高的菜籽;但是作业受到地理位置、地形地貌的限制及当地的收入水平等所限制。分段收获可以获得较高的产量,由于作业环节增加因此损失率较联合收获高,且作业成本有所增加。不过增加的产量可以弥补增加的成本。分段收获最重要的是可以提前作业时间,缩短大田生长期,为后茬作物多熟制提供保障。

2)不同收获方法和收获时间对油菜菜籽品质的影响不大,在籽粒颜色变化比率20%时变化较大,因此该比率为收获的安全临界点,超过该点收获对蛋白质和含油率等影响不大。

3)油菜收获机械装备重点在捡拾装置、割台、脱粒清选系统等方面进行了具体深入研究,采用虚拟仿真技术结合数学优化分析手段,通过试验优化和理论分析,获取了较优的结构参数和工作参数,包括对脱粒和清选进行正交试验,取得较优的脱粒滚筒转速、钉齿形状、凹板间隙等结构和工作参数;开展了清选气流场的模拟及优化研究,获得较好的气流分布场数值域;在清选过程对物料的减粘降阻上作深入的研究,测取并分析了油菜混合物与仿生筛面基体之间的粘附特性,获得了较好的仿生筛面的结构特征。

4)联合收获在10%含水率、分段收获在12%为最佳收获时期,一般可以在18%~25%进行分段收获和15%~20%进行联合收获比较适宜。研究表明,在实际操作时可以参照油菜主茎秆和90%分枝上的角果呈黄色、所有主茎秆和80%分枝上的菜籽粒呈黑色时进行,此时机械化收获产量最高;不同作物品种对收获损失率也有影响,裂果率高的品种其收获损失率偏高。

5)割台分禾处损失率研究表明,分禾处两侧靠割台内侧损失率偏低而靠割台外侧损失率偏大,说明分禾处是形成掉粒损失的关键部位。

6)农机农艺互作研究表明,从品种特点、种植方式、收获工艺与机械化收获的关系研究得出要从品种培育、规范农艺技术、改进和开发机械装备等3方面协调地解决:建立区域技术模式和技术体系来系统推进油菜机械化发展;当前油菜全程机械化技术路线是直播优先,能播不栽;当栽则栽,栽而高效;两种收获方式并举,因地制宜正确选择适宜的收获方式;筛选和培育适合机械化作业的品种—早熟、植株矮、株型紧凑、抗性好、分枝短。在研制多功能油菜联合收割机应重点解决油菜机收中分禾、脱粒分离困难和炸角损失3大关键问题,对关键技术进行优化设计实现一机多用功能。

参考文献:

[1]宗锦耀.我国油菜生产机械化的发展现状与对策[J].农业技术与装备,2008(5):8-9.

[2]涂安富,吴崇友,卢晏.加拿大油菜的收获管理(分段与联合收割)(一)[J].农业装备技术,2010,36(1):30-33.

[3]涂安富,吴崇友.加拿大油菜的收获管理(分段与联合收割)(二)[J].农业装备技术,2010,36(2):49-51.

[4]李耀明.我国油菜联合收割机的现状与展望[J].农机质量与监督,2005(1):40-42.

[5]吴维雄,马荣朝.油菜联合收获机的作业适应性研究[J].中国农机化,2006(5):93-94.

[6]田保明,袁志华,王建平.油菜茎秆抗倒伏的力学分析及综合评价探讨[J].河南农业科学,2005(3):30-32.

[7]张建,陈金城,唐章林,等.油菜茎秆理化性质与倒伏关系的研究[J].西南农业大学学报:自然科学版,2006,28(5):763-765.

引言犁耕作业是现代农业生产中必不可少的生产过程,目前常用的翻耕机具主要有铧式犁及圆盘犁等。铧式犁具有良好的翻垡覆盖性能,为其他耕地机具所不能及。铧式犁也是世界农业生产中历史悠久、应用最广泛的耕地机械。大多数铧式犁只能单方向翻垡,翻垡后会...

在环太湖区域有一种用于农田灌溉的自航式农用输水泵船,俗称流动泵站,其上的动力配备为柴油机,如6135。当需要航行时,通过合上离合器挡位Ⅰ,使尾轴及螺旋桨旋转;当需要抽水排灌时,通过合上离合器挡位Ⅱ,使齿轮组及水泵运转,从河道中抽水,再借助于...

引言目前,全国大中型农场已基本实现农业机械化。以黑龙江垦区为例,垦区现有9个农场管理局、113个国有农牧场,农业机械总动力近600万kW,拥有农用大中型拖拉机4.5万台、大中型配套农具11万台、机动水稻插秧机6万台多、谷物联合收获机械1万...

0引言智能化小区播种机的研制提高了小区播种机的工作精度和工作效率,既保证了育种试验的准确性和科学性,也有利于降低试验成本和提高作物育种试验的效率[1].为了提高小区播种机的智能化水平,节省人力资源和时间,提高工作效率,研究了小区作业图自动生成系统....

引言能源与环境两大难题对人类今后发展造成了不可估量的压力:一方面,能源作为全球经济发展最为重要的动力将在不久的未来消耗殆尽;另一方面,传统能源在日常使用中给全世界人民带来了各种污染。生物质能是太阳能以化学能形式贮存在生物质中的能量形式,...

引言作为一个农业大国,我国农业面临着农业体系庞大、人口不断增长、农产品供给安全等问题。我国部分的农业种植仍维持在靠天吃饭、人力改良有限的阶段,拥有大面积土地的种植户已逐渐向机械化种植转变,而以国有农场为代表的种植集体,已经开始向农业现代化...

引言我国目前超过2/3的蔬菜栽培采用育苗移栽的方式,工厂化育苗的方式主要有穴盘育苗、容器育苗及水培育苗等,且以穴盘育苗为主[1-4]。穴盘播种是育苗的关键环节之一。传统的穴盘播种以人工点播为主,存在劳动强度大、播种效率低、播种周期长及播种...

引言我国西南地区的地形以丘陵、山地为主,土地狭小零碎分散,土壤类型及植被多种多样,缺乏机耕道,农机田间转移极为不便。这一地区田间耕作机械化的发展迄今为止大致经历了两个阶段。在20世纪90年代以前,田间耕作主要由人畜力完成,手扶拖拉机犁耕...

0引言提高戈麻打叶过程脱叶率、减少发动机功率消耗是设计戈宝麻采叶机所必须考虑的问题.戈宝麻全身是宝,是野生高级纤维植物,是生长在我国北方盐碱、沙荒地和河滩地的一种抗逆性很强的多年生宿根草本植物.其适应范围广,根蘖能力强,易形成块状连片植物群落,...

0、引言长久以来,我国广泛采用传统的翻耕技术,然而许多发达国家的研究和实践都表明:传统翻耕在带来好处的同时会造成更大的危害,需要引起注意。例如,翻耕这种单一的耕作方法会加剧土壤的风蚀与水蚀,容易破坏地表植被。另外,许多国家因为过度的翻耕导致了土...