目前酱油灭菌方法大体分为三类:一类是利用热力使微生物菌体蛋白质包括酶类在内,因受热而引起变性或凝固,造成微生物死亡;二类是利用辐照,射线照射食品时,将能量传递给食品上的微生物,使其原子、分子发生一系列变化,从而导致生物酶的失活,新陈代谢、生长发育受到抑制或破坏,直至微生物被杀死;三类是近些年出现的一些新型技术,如高压静电场灭菌技术和膜超滤技术等。其中商业应用最广泛的是加热杀菌技术。

加热不仅对酱油起到杀菌作用,对酱油的风味和品质也起着极其重要的作用。加热可以调和酱油的香气和味道,增进酱油的色泽,促进澄清,破坏酶类使酱油质量趋于稳定。因此适当的温度和时间不仅能杀菌,还能改善和提高成品酱油的风味。但在加热灭菌过程中,若温度控制不好,就有可能对酱油质量形成负面影响。例如,温度过低,灭菌不彻底,难以达到卫生指标要求,产品的风味也可能达不到要求;温度过高或者长时间灭菌,会使酱油色泽过深,产生焦糊味,氨基酸损失严重,导致风味口感不良。加热灭菌方法和设备各有优缺点,因此对酱油灭菌工艺的改进优化显得尤为重要。

酱油灭菌工艺的改进优化要综合考虑对包装后酱油成品货架期内质量的安全性、各项理化指标及营养、色泽、风味、沉淀的变化影响,特别是氨基酸含量和风味的影响。本试验拟通过一系列的试验和验证,旨在确定最佳灭菌工艺,在保障酱油卫生指标处于更低水平,降低灌装后酱油货架期质量风险的前提下,提高产品质量,保证氨基酸含量和风味。

1、 材料与检测方法

1.1 材料 高盐稀态发酵的一级生抽酱油

1.2 设备 列管式加热器、板式加热器、盘管式加热器、分光光度计。

1.3 检测方法

GB2717 酱油卫生检测方法,GB18186酿造酱油。

2、 试验内容及方法

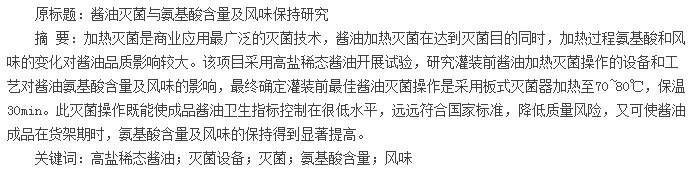

2.1 加热设备选型 选取某同批次高盐稀态发酵的一级生抽酱油分别采用列管式、盘管式和板式单一加热设备进行加热灭菌,加热温度为80℃,加热完毕后分别取样冷却至常温,检测理化指标(氨基酸态氮、全氮、可溶性无盐固形物、色率)、卫生指标(大肠菌群、菌落总数)和感官指标,以未加热处理的酱油为空白对照,对比加热前后指标变化情况以及不同加热设备的各自特点,确定最佳加热灭菌设备。

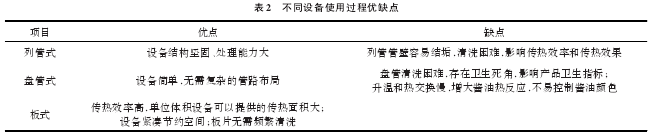

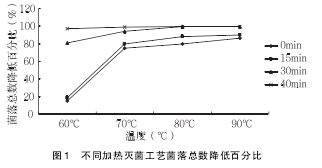

2.2 确定加热灭菌工艺和关键参数 选取某同批次高盐稀态发酵的一级生抽酱油分别加热至60~90℃,保温0、15min、30min、40min后,取样冷却至常温,检测氨基酸态氮、菌落总数和感官指标,以未加热处理酱油为空白对照,对比菌落总数的降低百分比、氨基酸损耗率及感官变化,确定最佳加热灭菌工艺和关键参数。

2.3 产品质量验证方法 一般情况下在

37℃恒温保存1个月相当于常温(20~25℃)储存3个月到半年的时间,则37℃恒温保存3个月相当于常温储存9~18个月(即酱油保质期)。为了证实优化工艺后产品货架期质量稳定性,在最佳加热灭菌工艺及参数条件下进行生产试验,试验生产产品取样放置在37±2℃下,恒温存放3个月时间,与旧工艺进行对照,对比货架期氨基酸态氮和风味的保持情况。

2.3.1 氨基酸含量保持情况验证方法 最佳工艺与旧工艺试验产品分别在储存1个月、2个月、3个月时检测氨基酸态氮指标,以对比不同储存时间下的氨基酸损耗率。

2.3.2 风味保持情况验证方法 最佳工艺与旧工艺试验产品分别在储存1个月、2个月、3个月时检测吸光度值(OD值)并进行感官评分。感官评分由专业的20名感官鉴评人员从色泽、香气、滋味、体态4个方面对2个样品分别进行评分,最后计算4项的总分即为其综合感官得分。

对比不同储存时间下的感官变化情况。

3、 结果与分析

3.1 设备选型 选取某车间同批次的一级生抽酱油分别采用列管式、盘管式和板式单一加热设备进行加热至80℃灭菌,灭菌后取样检测结果如表1所示。

从表1中可以看出,理化指标方面,列管式、盘管式和板式加热灭菌后酱油氨基酸态氮分别减少1.1%、5.5%和0%,全氮和可溶性无盐固形物指标均符合一级产品标准,色率指标盘管式加热灭菌处理后的变化最大;卫生指标方面,3种设备处理后卫生指标均较良好。从感官对比看,盘管式加热灭菌处理后酱油颜色偏深,有焦糊味和苦味。综合以上指标看,板式和列管式优于盘管式。

从列管式、盘管式和板式加热器各自的特点可以看出,板式加热器在实际使用中优点更加突出。因此结合指标和各设备优缺点,最终选择板式加热灭菌器为最佳灭菌设备。

3.2 加热灭菌工艺方法和关键参数的确定 选取某同批次高盐稀态发酵的一级生抽酱油分别加热至60~90℃,保温0、15min、30min、40min后,取样冷却至常温时检测氨基酸态氮、菌落总数和感官指标。

3.2.1 卫生指标结果 从表3和图1可以看出,加热温度越高,灭菌效果越好,其中70℃以上时效果明显好转,保温30min以上时,菌落总数降低百分比基本达90%以上,且菌落总数处于较低水平,故单从卫生指标角度确定最佳工艺为加热至70℃以上,保温30min以上。

3.2.2 理化指标结果 从表4和图2可以看出,加温至60℃时氨基酸态氮损耗最小,90℃时损耗最大;60~80℃保温30min时氨基酸态氮逐渐损耗,40min时损耗较大,故单从理化指标角度确定最佳工艺为加热至60~80℃,保温0~30min。

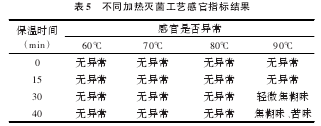

3.2.3 感官指标结果 从表5可以看出,加温至60~80℃时感官未发生异常,90℃时出现焦糊味和苦味,有显著异常变化,故单从感官对比确定最佳工艺为加热至 60~80℃,保温0~40min。

综合卫生、理化和感官指标,确定最佳加热灭菌工艺及参数为加热至70~80℃,保温30min,此灭菌工艺在保障产品卫生指标处于更低水平情况下,保证了产品正常风味和氨基酸态氮含量。

3.3 产品质量验证试验 由上述试验可知,最佳工艺为板式灭菌器加热至70~80℃保温30min后取样冷却至常温,旧工艺为盘管式加热至65~80℃后取样冷却至常温。

选取车间某一级生抽分别进行最佳工艺和旧工艺试验,试验产品于37℃恒温保存并分别在储存1个月、2个月、3个月时送检氨基酸态氮指标和进行感官质量评定。

3.3.1 储存期间氨基酸情况 由表6可知,最佳工艺产品在3个月37℃恒温保存期内氨基酸态氮平均损耗率为4.7%,明显低于旧工艺产品的损耗率(8.3%),最佳工艺氨基酸损耗率较旧工艺氨基酸损耗率降低43%,说明最佳工艺对于储存期间产品氨基酸的保持有改善作用,可能原因是最佳工艺产品经过保温过程,使得酱油加热过程中的反应更加彻底,破坏了前期微生物所产生的酶(特别是脱羧酶和磷酸单脂酶),避免了其更多的分解氨基酸。

3.3.2 储存期间风味保持情况 酱油的风味是“色、香、味、体”的综合体现,即酱油的色泽、香气、滋味、体态。色泽是首先的直观指标,目前,我国对酱油的色度无统一标准和测定方法,但酱油的OD值在一定程度上能反映其颜色的深浅,一般OD值越高,颜色越深。因此,对不同灭菌工艺产品在储存期间分别测定其OD值,以检测其色泽方面的变化。此外,通过专业的感官鉴评人员从“色、香、味、体”对其整体感官质量进行感官评分。

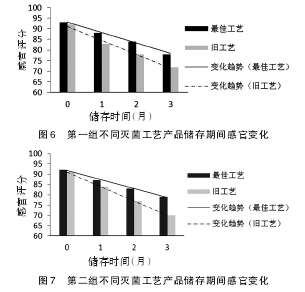

从图3~5可以看出,在储存期间的3个月内,不管是旧工艺还是最佳工艺生产的产品,OD值都逐渐升高,表明其颜色在逐渐加深。原因可能是在储存过程中由于空气和储存温度的影响,酱油发生了褐变反应。相对于旧工艺,最佳工艺生产的产品在初期OD值较高些,而随着储存时间的加长,旧工艺生产的产品OD值升高明显。有研究表明,经过较长时间的加热,色泽的浓化也越显著,增加了色泽的稳定性,以后色泽的变化也较小。最佳工艺产品经过30min的保温,经历了适度的加热,使得色泽更加稳定,储存期间颜色变化缓慢。从图6~7可以看出,随着储存时间的加长,酱油整体风味最佳工艺显著好于旧工艺。根据有关研究,酱油经过加热能破坏酱油酿造过程中各种微生物产生的酶,使酱油的质量更加趋于稳定。最佳工艺经过30min的保温,使得酱油的质量更加稳定,因此后续储存期间的风味变化幅度显著减小。综合图3~8可以看出,最佳灭菌工艺相对于旧工艺而言,对酱油的风味保持有改善作用。

4、 结论

本文对高盐稀态酿造酱油灌装前灭菌设备及工艺进行优化,并对优化工艺生产产品质量进行验证,对比氨基酸含量和风味的变化情况。

通过试验选定最佳工艺为板式灭菌器加热至 70~80℃,保温30min,此灭菌工艺在保障产品卫生指标远远低于国家标准要求情况下,保证了产品正常风味和氨基酸含量。对优化前后灭菌工艺生产产品质量进行37℃恒温试验跟进验证,证实最佳工艺氨基酸损耗率较旧工艺氨基酸损耗率降低43%,色度升高缓慢,通过20人感官鉴评最佳工艺风味显著好于旧工艺。可见优化后的最佳灭菌操作工艺对酱油氨基酸含量和风味的保持有明显效果,同时酱油卫生指标能控制在很低水平,降低货架期质量风险。

参考文献:

[1]谢葵清.酱油灭菌技术初探[J].中国调味品,1988(4):11-13.

[2]李昌文.冷杀菌技术在酱油生产中的应用[J].中国调味品,2012(1):20-22.

[3]马云.杨玉玲.超滤在酱油灭菌和澄清中的应用[J].江苏食品与发酵,2005(3):16-18.

[4]包启安.酱油科学与酿造技术[M].北京:中国轻工业出版社,2011.

[5]宋刚.复合调味品的灭菌工艺及保质期确定[J].中国酿造,2013(2):128.

[6]党斌胜.浅谈影响质量优劣的有关因素[J].中国调味品,1993(6):15.

[7]王之琳.酱油色度分析的研究[J].中国酿造,1993(2):43-44.

[8]袁振远.关于酱油细菌指标的问题[J].中国酿造,1991(1):9-11.

0引言农产品质量安全事故频发,国家高度重视并进一步加强农产品质量安全监管工作,从中央到地方(包括乡镇)都成立了专门的监管机构,并制定了相应的政策促使各级监管机构履行其职能。2014年,农业部颁发了《农业部关于加强农产品质量安全全程监管的意见...

随着我国经济的不断发展,人们对生活质量的要求日益增多。对于近几年频发的食品安全问题,归根结底是由于我国食品监管体系的不完善。本文剖析了食品安全事件存在的问题,提出了完善我国食品监管体制的建议。当今食品安全问题现状民以食为先,食以安为先.当...

农产品质量安全追溯管理,是按照环节有记录、信息可查询、流向可跟踪、责任可追究、产品可召回、质量有保障的总体要求,通过督促农业投入品经营主体和农产品生产经营主体,如实建立健全相关档案记录和严格实行环节索证索票,或者通过各级农产品质量安全监管...

1引言在人类社会发展的历史中,食品加工工艺的不断改进,对于人类体力和智力的发展起到了重要的作用。从面包、奶酪、酒类、酱类等古老的食品可以看出,人类对酶的应用几乎同人类文明史一样古老。当然,在19世纪后期微生物学、生物化学,尤其是酶学诞生...

食品是人民生存的基本物质保障,是生活之中的必需品之一每一个人的生存都离不开食品的保障但是就当前的情况来进行分析存在的食品质量安全问题可谓是相当严重消费者不仅关心自身的健康更加关心的是下一代的健康所以当前食品质量安全是广大民众所关注的热点话...

在过去的几年里,不少国家均程度不同地相继发生过这样或那样的食品安全问题,其中,有因激素使用产生的问题,也有沙门氏菌污染、农药中有毒化学成份等有毒物质在食品中残留产生的问题,以及其他卫生和环境污染引发的问题。现在,人们又对疯牛...

本文深入分析了糕点食品行业现存的一些质量安全问题,并相应提出了解决措施。为了提高糕点食品质量安全,必须严格控制生产企业的生产环境,原辅料的添加情况及销售环境等。食品安全与人类健康息息相关,而糕点作为现在最为广泛食用的食品之一,必须加强重视其质量安全问...

食品质量安全已经成为我国政府、企业和广大消费者共同关注的焦点问题。已有经验及现实表明,事后的危机应对主导思维无法从根本上解决食品质量安全问题,也是造成当前我国食品质量安全事件频发、难以根治的原因,其破解的希望就在于将思维与行动的重点从对食品...

前言随着人民生活水平的提高,农产品质量安全已成为人类社会生存发展的需要.农产品质量安全关系到广大人民群众的人身健康安全,关系到经济和社会稳定,是全面建设小康社会,构建和偕社会的重要内容,特别是红心鸭蛋、苏丹红、三聚氰胺、瘦肉精、毒豆芽等事件的...

食品质量安全工作是关系到人类生存健康的重要保障,是社会文明进步的标志之一。目前,一些不法食品生产企业和个体食品作坊,为了追求利益最大化,将一些国家禁止使用的有害有毒的食品添加剂添加到食品之中,严重的影响了人民的生存和健康,如三鹿奶粉、瘦肉...