铆工技师论文精选范文第三篇:流钻自攻连接技术和抽芯铆接技术的连接强度对比

摘要:介绍了流钻自攻连接与抽芯铆接连接工艺,并对比了M5螺钉流钻自攻连接、φ5 mm开口型抽芯铆钉、φ5 mm内锁拉丝型抽芯铆钉和φ6.4 mm内锁拉丝型抽芯铆钉的剪切强度。研究结果表明,流钻自攻连接和内锁拉丝型抽芯铆接均具有连接强度高的特点,但内锁拉丝型抽芯铆接生产成本较低,设备操作简单,并且φ6.4 mm内锁拉丝型抽芯铆钉剪切强度与M5流钻自攻连接强度接近。

关键词:流钻自攻连接; 开口型抽芯铆钉; 内锁拉丝型抽芯铆钉; 剪切强度;

Abstract:The flow drill screw and the self-plugging rivet connection are introduced, and the M5 screw flow drill connection, φ5 mm open type self-plugging rivet, φ5 mm internal lock self-plugging rivet and φ 6.4 mm internal lock self-plugging rivet are compared.The research results show that the flow drill screw connection and internal lock self-plugging rivet have the characteristics of high joint strength, but the internal lock self-plugging rivet has lower production cost,the equipment operation is simple. The shear strength ofφ 6.4 mm internal lock self-plugging rivet is close to the M5 flow drill screw.

Keyword:flow drill screw; open type self-plugging rivet; internal lock self-plugging rivet; shear strength;

0前言

随着铝合金材料在车身中的广泛应用,连接方式也呈现多样化。由于紧固连接具有热输入低、可拆卸和生产效率高等特点被广泛采用。然而对于板件与型材等管状封闭结构的连接,SPR、螺栓与螺母配合等连接方式通常很难完成连接操作,流钻自攻连接技术和抽芯铆接技术则可以很好解决此类问题[1].流钻自攻连接技术具有无需开设预制孔、生产效率高、适用于单面操作等优点,但是也有生产设备投入大、生产成本高的劣势;抽芯铆接具有成本低、操作简便和单面操作的特点。因此本文介绍了上述两种工艺,同时对比了流钻自攻连接、开口型抽芯铆钉和结构型抽芯铆钉连接的连接强度,为产品返修和工艺替代提供参考。

1 流钻自攻连接和抽芯铆接介绍

1.1 流钻自攻连接

流钻自攻连接是指特制螺钉在高速旋转的电机带动下使板料摩擦生热产生塑性形变攻制螺纹同时拧紧螺钉的连接技术,单面操作即可完成连接,英文简称FDS (Flow drill screw)。由于设备最大下压力可达3 500 N以上,无法实现手持设备操作,因此通常需要与机器人配合使用;并且要求被连接件具有一定强度,保证连接过程中不会严重变形,同时保证由薄到厚、由软到硬的板材搭接顺序。另外,连接后螺钉的尖端部分会裸露在板材外,设计时需保证不会与其它结构发生干涉,因此更适合于连接板材与空腔型材、板材与铸件的组合[2,3,4].流钻自攻连接工艺过程包括五个阶段:材料接触(加热)→孔成型→攻螺纹→拧螺纹→拧至规定扭矩。铝合金材料可以连接总厚度约1.8~5 mm,过厚的材料可以通过开设预制孔完成连接,能够实现同种材料或异种材料连接。

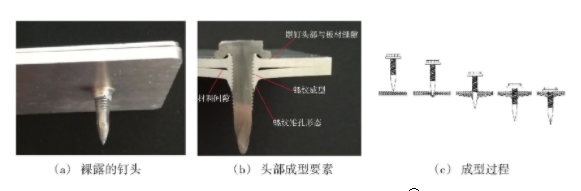

图1为流钻自攻连接钉头、头部成型要素及成型过程。流钻自攻连接接头成型主要包含以下几大要素[5]:(1)螺钉头部与板材缝隙:通常头部与板材紧密贴合,各接触点保持在同一水平面上;(2)螺纹成型:锥孔无裂纹,没有滑牙、错牙现象;(3)材料间隙:针对不同材料,不同使用要求确定材料之间缺口允许范围,通常在0.3 mm以下判定为合格;(4)螺纹锥孔形态:观察板材上下挤出部分与螺钉旋合处是否爆开。流钻自攻连接不但需要通过头部成型分析连接质量,也需进行剪切性能和剥离性能等力学性能分析。

1.2 抽芯铆钉连接

抽芯铆钉也叫盲铆钉或拉铆钉,一般由不锈钢、铝合金及碳钢制成,抽芯铆钉具有单面铆接、可实现不同材料间的混合连接、工艺简单、成本低等优点,通常手持铆钉枪即可完成铆接[6].现有的抽芯铆钉可分为普通开口抽芯铆钉、封闭型抽芯铆钉(防水铆钉)及结构型铆钉。其中普通开口抽芯铆钉、封闭型抽芯铆钉的分类依据为钉芯是否封闭于钉体,而结构型铆钉与这两种铆钉最大的区别除了具有很高的强度外,一个最典型的特征就是铆接完毕后钉芯在钉体内的锁紧程度高,如图2所示。抽芯铆钉连接时需要对被连接材料开设规定尺寸的圆孔,但对连接材料种类、连接结构无特殊要求,不同厚度的材料选择对应规格的铆钉即可完成操作,因此用途较为广泛。

图1 流钻自攻连接钉头、头部成形要素及成形过程

铆接后的产品要求铆钉钉帽与工件表面无缝隙,铆钉墩头包裹均匀、成型良好、无墩头开裂现象。力学性能可通过拉脱试验和剪切试验进行分析。

2 试验方案

选取Flow Form M5×25 mm规格螺钉,选取的普通开口型抽芯铆钉为51级?5 mm铆钉,结构型抽芯铆钉为?5 mm内锁拉丝铆钉和?6.4 mm内锁拉丝铆钉。铆接材料为6005A-T6板材,规格为40 mm×100 mm×3 mm.由于铆接总厚度6 mm时流钻自攻连接成型不稳定,因此对上层板材开设预制孔,同时确保上下层板材抽芯铆钉孔精度一致,孔中心距板材边缘尺寸为20 mm,最后利用抽芯铆钉枪及流钻自攻拧紧设备制备剪切性能接头。

对流钻自攻连接试样进行低倍成形检验和剪切试验,对抽芯铆接试样进行宏观观察和剪切试验。其中剪切试验利用电子万能试验机对各组试样拉伸直至破坏以记录载荷值及接头破坏形式,试样夹持区宽度为40 mm,装夹后的试样保证拉伸时螺钉或铆钉只受剪切力,加载速度为8 mm/min.

3 结果分析与讨论

3.1 低倍成形及宏观分析

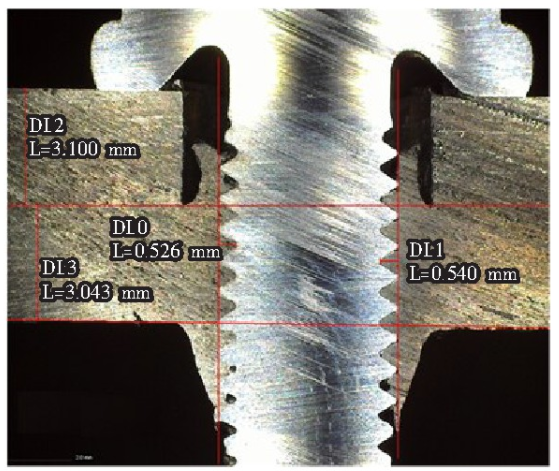

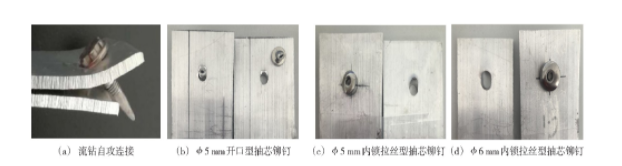

流钻自攻连接试样低倍形貌见图2.螺钉与板材紧密贴合,上下层板材无明显缝隙,螺钉自攻螺纹无滑牙、错牙,满足产品标准和使用要求。抽芯铆接宏观形貌见图3.抽芯铆钉与板材紧密贴合,铆钉墩头包裹完成,成型良好,无墩头开裂现象,自冲铆接和抽芯铆接均满足使用要求。

图2 流钻自攻连接形貌

图3 抽芯铆接宏观形貌

3.2 剪切性能

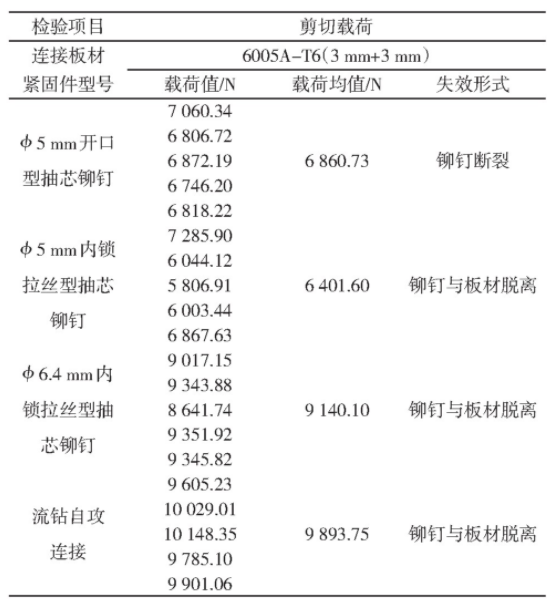

对上述试样进行剪切强度检测,结果见表1.?5 mm开口型抽芯铆钉剪切载荷值最大可达6 860.73 N,?5 mm内锁拉丝型抽芯铆钉剪切载荷最大值可达6 401.60 N,均低于流钻自攻连接接头,而?6.4 mm内锁拉丝型抽芯铆钉剪切载荷最大值与流钻自攻连接接头剪切载荷接近,最大值可达9 140.10 N.

剪切失效图片如图4所示。根据剪切失效形式分析,?5 mm拉丝铆钉试样的剪切载荷虽然与51级开口型抽芯铆钉接近,但拉丝铆钉未被剪切断裂,均是板材变形使铆钉受到剪切力与拉脱力综合作用导致铆钉从材料脱落所致,因此拉丝铆钉抗剪性能优于51级开口型抽芯铆钉;连接铝合金板材时,?6.4 mm拉丝铆钉与流钻自攻连接试样抗剪性能相接近,二者失效形式均是铆钉或螺钉从材料脱落,主要原因是铆钉和螺钉强度高于板材强度,拉伸时板材变形使铆钉或螺钉受到剪切力与拉脱力综合作用所致。

表1 剪切强度结果

图4 剪切失效图片

4结论

(1)流钻自攻连接通常可不开预制孔,并且连接强度高,但是需要与机器人配合使用,因此生产成本较高;抽芯铆接具有生产成本低和手持设备操作简单等优点。

(2)?6.4 mm内锁拉丝型抽芯铆钉剪切强度与M5流钻自攻连接剪切强度接近。

参考文献

[1]陈玉胜。铝合金车身及连接技术[J].汽车工艺师,2018(3):49-53

[2]高海东,高建超。轻量化车身连接关键技术应用及发展[J].汽车工艺师,2017(6):24-28

[3]王晓峰。FDS流钻设备掉钉与花杆问题的分析及优化[J].设备管理与维修,2019(11):138-140

[4]张林阳。全铝及钢-铝混合车身轻量化连接技术[J].汽车工艺与材料,2018(7):1-8+14

[5]林巨广,何松健,申仲达,等。热熔自攻丝工艺参数对板件连接质量的影响[J].机床与液压,2018, 46(19):15-18

[6]夏新鑫。抽芯铆钉的结构原理及应用介绍[J].装备制造技术,2017(11):145-146+155

本文研究的该新型焊工操作架已向国家知识产权局申请实用性发明专利,目前,正在公示中。...

本文通过对复合材料连接方式的连接机理、失效模式、应用发展、优缺点等进行分析比较,重点分析电阻焊接技术在复合材料焊接领域的应用现状。...