铆工技师论文精选范文第五篇:铆钉铆接成型中的试验原理及试验方法改进

摘要:铆接是铆钉铆接成型连接的一种机械方法,成千上万的制造企业用来对板材或者零部件进行成型或者固定,利用轴向力将零件铆钉孔内钉杆压铆墩粗并形成的墩头,与多个零件连接的方法,广泛用于我国航空航天等各个领域,铆接成型方法改进,建立铆钉成型过程的数学模型,通过设计了铆接工装、验证了压铆成型质量和效率均高于普通铆接,并通过试验单件铆接成型转换批量铆接成型,本文主要研究了铆钉铆接成型中涉及的试验原理,铆钉铆接成型试验方法改进,试验设备的选择,提高检测结果的准确性和可靠性,消除安全隐患。将极大地改善试验"一对一"铆接的死板性,减少大量时间的浪费,铆接质量稳定,大大提高试验进度,缩短生产周期,降低制造成本。

关键词:铆接; 成型; 铆钉;

0 引言

铆钉铆接成型对于现代社会来说就像人体的骨骼一样,起到连接作用。铆接试验方法的质量和特点关系到使用效能和寿命。在社会高度发展的今天,人们对于材料铆钉铆接成型方法本身提出了更多、更细致、达成难度更高的要求。特别是在我国航空航天领域飞速发展的今天,得到广泛应用。为了满足这些要求。就需要材料研究人员不断挖掘铆接试验方法的潜能,对材料的力学性能进行综合的考察和掌握,以便熟悉材料的特点,将其更好的应用在设备或者工程中。研究材料的力学性能有非常重要的价值和意义,本文通过铆钉铆接成型实验方法改进,希望能够帮助读者了解到现代材料研究者的工作内容和成果。在实际工作工程中,对于试验方法的选择,需要人员对材料的力学性能和储放条件有一定的认识,在不同材料中进行选择,工作人员主要依据的选择原则就是材料的力学性能。材料的力学性能是材料内部结构的主要表现,是表征材料在给定外界条件下的行为参量和使用状态下表现出来的行为。在紧固件的研制生产中,产品的性能检测是保证产品质量的重要环节。在试验方法统一,试验设备固定的情况下,试验所需工装夹具对产品性能参数的测定具有最为直接的影响。改善试验辅件保证试验精确度在整个试验中显得尤为重要。试验工装的同轴度、材质、硬度、表面状态等均对试验结果具有不同程度的影响。因此,铆钉铆接成型试验方法改进,将明显提高试验的准确性,为产品试验提供方便、科学的结果保障!鉴于通常试验过程中铆钉类产品在铆接试验时,通常采用单件铆接成型,装卸不便,直径小于5mm的铆钉,其铆接用手锤进行,工作效率及低且存在安全隐患。结合长期试验经验与试验数据科学分析的结果为基础,提高铆钉铆接效率尤为重要。该方法改进有利于铆钉类的铆接试验的直接使用。

1 现状分析

铆钉产品市场规模大,产品工艺结构简单,强度低,易铆接变形量大,航空航天广泛应用通常采用压铆单件成型鉴于以往试验过程中铆钉类产品在铆接试验时,形成具备专业化的铆钉的半自动铆接线,将极大地改善试验"一对一"的死板性,也可减少大量时间的浪费。结合长期试验经验与试验数据科学分析的结果为基础,形成了专业的标准化铆接。该铆接有利于铆钉类的铆接试验的直接使用。针对某种类型铆钉不同的试验要求,形成了该类型铆钉的专业化批量铆接成型。这种专业化的铆接工装具有易加工、高精度、分类简单、便于使用等特点;也节省了实验员在试验前对规格选择的工序时间,大大提高了试验进度,生产同期化。单元生产各部组的加工同时开始同时结束,批量移动少、搬运少。

2 实施过程

2.1 铆接成型方案

1)合理设计铆接成型专用工装,工装拆装方便,通过微机控制万能试验机或压铆机一次性批量铆接成型和一次推出成型铆钉,测量各尺寸和裂纹检查;

2)适用于不同规格的铆钉;

3)单件铆接成型转换批量铆接成型;

4)直径小于规格5mm的铆钉用手锤铆接试验转换成铆接工装一次性批量铆接成型;

5)工装重复使用,无安全隐患,质量保证,降低人工成本、物料成本;

6)查阅资料及方法,结合实际分析,形成最佳铆接途径;

7)设计编制铆接成型试验方案。

2.2 技术指标及主要研究内容

1)工装易加工、高精度、分类简单以及方便使用等特点;

2)铆接后质量稳定;

3)适用于不同规格的铆钉;

4)缩短试验周期,降低制造成本。

2.3 难点和创新点

1)需要设计不同规格的工装,包括上、下压板、铆接板、推出销、引导销以及铆接底座等;

2)批量铆接成型;

3)装卸方便,铆接后各尺寸能快速正确测量。

2.4 实施过程

2.4.1 根据铆钉规格,设计不同规格铆接试验工装

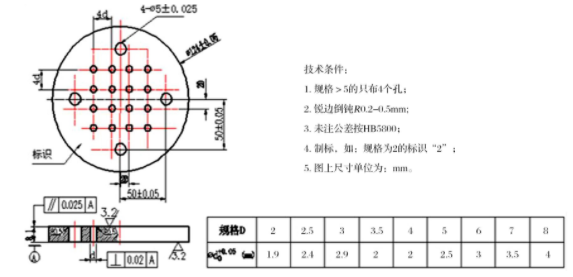

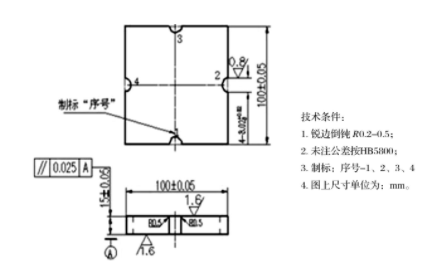

铆接板的规格及尺寸,如图1所示。

图1

在该底座材料选用45#钢制成,热处理硬度为HRC40-45,表明处理氧化发黑,中间的小孔用于在铆接和推出时金属销的定位。在底座四周采用引导孔作为定位。

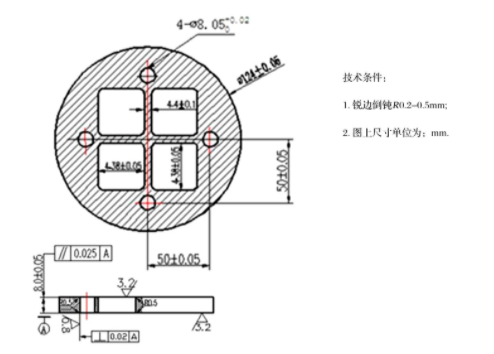

2.4.2 铆接工装下压板加工要求,如图2所示。

图2

下压板的设计材料采用45#,热处理强度为HRC45-50,表明处理氧化发黑的设计。主要用于钛铌铆钉在铆接时的定位作用。具有通用化,对于不同规格的铆钉都可使用。同时采用"田"字的设计是为了更好的与多件铆钉孔进行配合。四周选用定位孔作为引导。返安装在上平面可作为推出定位板,起到自动化拆卸的作用。

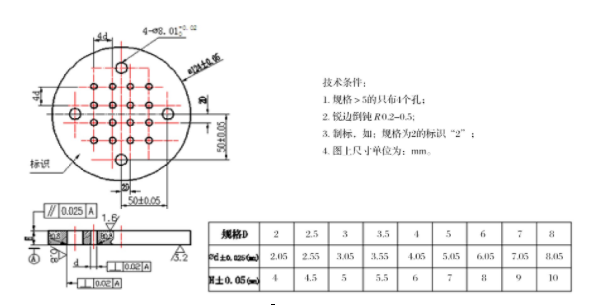

3)铆接工装的规格及尺寸,如图3所示。

图3

该铆接板材料选用45#钢制成,热处理硬度为HRC40-45,主要是为减小对铆接孔的破坏,提高孔的强度和韧性,为多次重复利用提供保障。四周采用引导孔作为定位。铆接孔均布的分布在板的中间,使其受力均匀。

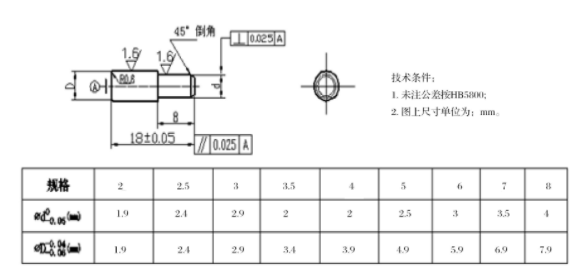

4)铆接、推出销,如图4所示。

图4

该材料选用T8A制成,热处理硬度为HRC40-45.在具有足够的强度和韧性下,以小端作为定位,装入底座。使其破坏后可便于更换。用于抵抗在铆接和推出时的压力。

5)铆接上压板,如图5所示。

上压板是对多件铆钉施加压力时的隔板,四周采用引导槽作为定位,使得所有铆钉在铆接时的受力均匀化。

图5

引导的是小端将装入底座,以连接面、小端共同作为定位,确保推出销、铆接板、上、下压板均在指定的位置。为整套工装起到连接作用。

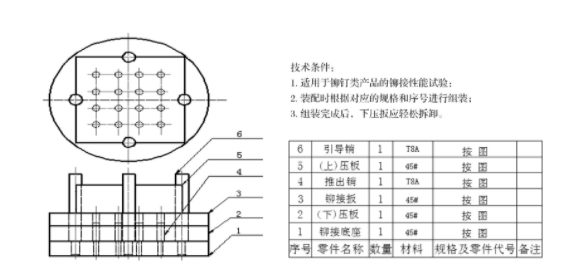

6)铆接工装设计组装,如图6所示。

图6

该底座、上、下压板、铆接板材料选用45#钢制成,热处理硬度为HRC40-45,表面处理氧化发黑,中间的小孔用于在铆接和推出时金属销的定位,底座四周采用引导孔作为定位,主要用于铆钉在铆接时的定位作用。具有通用化,对于不同规格的铆钉都可使用。同时采用"田"字的设计是为了更好的与多件铆钉孔进行配合,四周选用定位孔作为引导。推出、引导销选用T8A制成,热处理硬度为HRC40-45.在具有足够的强度和韧性下,以小端作为定位,装入底座。使其破坏后可便于更换。用于抵抗在铆接和推出时的压力。返安装在上平面可作为推出定位板,起到自动化拆卸的作用。主要是为减小对铆接孔的破坏,提高孔的强度和韧性,为多次重复利用提供保障。四周采用引导孔作为定位。铆接孔均布的分布在板的中间,使其受力均匀。通过微机控制电子万能试验机或压铆机进行试验,根据规格选择不同批量进行铆接成型试验。使铆钉变形到相应标准范围内。铆接成型件通过微机控制电子万能试验机或压铆机反向用铆接推出销批量推出。对铆接成形情况进行检查和测量,并进行记录。

2.5 试验

1)试验技术要求按产品相关标准及技术条件。

2)试验方式压铆。

压铆:通过压力机对试验件进行镦压。

3)铆接要求

压铆:通常情况下普通压钛铌铆钉铆接试验分为长铆钉(长度大于2.2d,d为铆钉直径)和短铆钉(长度小于2.2d)铆接试验。长度大于2.2d的铌铆钉在铆接试验时,将铆钉切断,取长度大于2.2d,切断面要修平整,保证长度不小于2.2d,然后将试样件装入工装内。工装孔深为1d.长度小于2.2d的铆钉,装在钢板内进行试验,钢板上的内孔应与钉杆紧密配合,保证镦粗时顶杆只能形成镦头。钢板厚度保证露出的钉杆长度是1.2d.

压铆:通过微机控制电子万能试验机或压铆机对试验件进行镦压。

4)试验步骤

根据标准要求按照尺寸选择对应的组合工装,铆接工装图见图6;安装好需要进行铆接的试样件并固定好工装和铆接板;根据规格大小选择铆接数量的多少;其铆接试验在压铆机或微机控制万能试验机进行;对铆接成形相关尺寸进行检查和测量,并进行记录;作好标识并封样保存。

3 实施后效率提升情况

铆接工装具有易加工、高精度、分类简单、便于使用等特点,将极大地改善试验"一对一"的死板性,减少大量时间的浪费,铆接质量稳定,大大提高试验进度。缩短生产周期,降低制造成本。铆钉产品市场规模大,产品结构简单,通常采用压铆成型适用于HB、GB、GJB、QJ类所有规格的普通铆钉;单件铆接成型转换批量铆接成型;直径小于规格5mm的铆钉用手锤铆接试验转换成铆接工装一次性批量铆接成型;工装重复使用,无安全隐患,质量保证,降低人工成本、物料成本。现代化的生产制造方式要求高效、节能、精确的加工理念,形成具有特色的专业化铆接线。将大大解决原有的单一化铆接方式、铆接不成形、判断不准确等诸多因素。不管是从操作上和管理上都得到了很大的提高。为铆钉类产品提供了最可靠的质量保障。促进了科学、合理生产理念,也将极大地影响到整套生产效益。在产品检测环节中,运用专业化的铆接线将明显改善和缩短试验周期性,提高了试验效率。原始铆接工装,见图7,铆接改进后工装效果见图8.

4 结论

为航空航天等领域使用铆钉提供了最可靠的质量保障。促进了科学、合理的生产理念,单件铆接成型转换批量铆接成型。明显改善了铆接效果、缩短试验周期,提高了试验效率。能够快速、准确的反映出将产品性能,更重要的是保证了科学、精确的试验结果。促进生产方式标准化,加快"专业化"体系建设,有利于实现生产管理工序上的节约。形成系列化的试验辅件要求,实现了产品结构加工的稳定性,扩大了批量试验的可行性。

参考文献

[1] 郭广平,丁传富,航空材料力学性能检测[M].北京:机械工业出版社,2017

[2] HB6444-2002《铆钉通用规范》[S].北京:国防科学技术委员会,2002

[3] GBn248-85《铆钉通用规范》[S].

[4] GB116-86《铆钉通用规范》[S].

[5] QJ3143《普通铆钉通用规范》[S].

笔者通过本文对胶粘铆接工艺存在的优势、操作修复的方法等多方面进行分析,为大家提供一定的参考。...

在注塑成型过程中,合理设置注塑工艺参数是获得高质量塑料制品的前提。在确定了注塑机和模具结构以及原料后,决定塑料制品质量最主要的因素是注塑成型工艺。...

市场需求量逐渐增大,制造业开始由大批量的生产转变成高质量、不同种类、小批量的制造上,开始追求质量,少追求数量。注塑的产品质量也要求较高,这就对于工艺的要求变得越来越高,要求更加严格的把关。...

聚苯硫醚 (PPS) , 是一种新型的工程塑料, 近年发展得很快, 已成为继尼龙 (PA) 、聚碳酸酯 (PC) 、聚甲醛 (POM) 、热塑性聚酯 (PET和PBT) 及聚苯醚 (PPO) 之后的第六大工程塑料和第一大特种工程塑料。...

目前,国内外机械加工行业的电火花机床主要分为三类,电火花线切割机床、电火花高速小孔机床和电火花成型机床。...

摘要: 目前,电子产品上使用的铝合金外观件与塑胶的结合广泛采用组装或黏结的方式进行固定,结构复杂,加工费时,黏结牢固性不足、尺寸公差不易控制,外观无法精细化,且使用在轻小型、便携产品上经常会出现强度、刚度不足的问题而无法使用。为解决以上问题...

研究结果表明,流钻自攻连接和内锁拉丝型抽芯铆接均具有连接强度高的特点,但内锁拉丝型抽芯铆接生产成本较低,设备操作简单,并且φ6.4 mm内锁拉丝型抽芯铆钉剪切强度与M5流钻自攻连接强度接近。...

桥形触头是断路器重要部件,它是将断路器导电体运动部分(本体)和静止部分(抽屉座)连接起来的一个重要枢纽,其与动触头之间接触电阻大小和接插可靠性对断路器温升及短路故障电流下的热稳定性有重大影响[1]....

本文回顾了传统铆接静强度的现状,找出了导致铆接接头静态失效的主要因素;讨论了铆接制造参数和二次弯曲对铆接搭接接头静强度的影响,回顾了处理静态失效的最新解决方案。此外,还讨论了铆接技术的新发展,包括不同材料的使用和铆接工艺,并展望了工业铆接的...