一、文献综述

鼓-缓冲器-绳(Drum-Buffer-Rope,DBR)理论,是以色列物理学家Goldratt于1986年在约束理论(Theoryof Constraint)管理思想基础上提出的、解决生产作业计划与控制的方法。 DBR理论着眼于系统的瓶颈资源,瓶颈资源的生产节奏(Drum)作为一种计划机制,Buffer作为缓冲机制,Rope是一种控制机制。

DBR理论提出之后,就得到了较多学者的关注,不断对其研究并改进, 并且在各种类型的企业中进行广泛的应用,取得了满意的效果。Schragenheim等对计划负载、订单交货期设置进行改进,提出了SD-BR(Simplified DBR)。 Chang和Huang考虑在可重入流水车间中加工时间随机变化和设备故障的动态特性,提出了改进SDBR。 韩平等考虑到系统自身随机波动的因素,对缓冲管理中的时间缓冲模型、缓冲位置的确定等进行了研究。Georgiadis和Politou针对资源约束的流水制造系统, 在市场需求动态变化和生产时间随机变化的情况下, 对时间约束模型进行研究, 提出了系统动态模型 (System Dynamics Model,SD)。 郭永辉和钱省三结合半导体晶圆厂车间的生产特性,通过设置回流缓冲,提出了一套适合带回流生产线的方法,对车间生产进行控制,修正了传统的DBR理论,但没有给出其方法是否具有普适性。 项洁和周炳海将DBR理论与遗传算法相结合,应用到混合流水车间调度中, 对瓶颈资源利用启发式算法求解,对非瓶颈资源利用优先分配规则进行计划排程。

杨琴等提出了基于DBR理论,求解突发事件中应急资源的动态调度方法, 运用DBR理论将应急资源系统分解为瓶颈和非瓶颈资源,设置缓冲区域,实现任务的完成时间损失最小化的目标。

二、DBR理论及其局限性

DBR理论认为, 任何生产系统都存在制约生产绩效提高的约束资源(Capacity Constraint Resources,CCR),约束资源的生产效率,决定着整个生产系统的生产效率。 运用DBR方法时,将关注的焦点放在如何充分利用约束资源上,采用生产计划与控制的方法,对约束资源的生产安排进行最佳规划, 从而实现生产系统整体的生产绩效得到提升。 传统DBR理论安排生产的步骤为:

Step 1:识别生产系统中的约束资源 ,约束资源制约着系统的生产节奏(Drum);Step 2:确定合适的时间缓冲(Time buffer)长度,使物料提前一段时间投入生产, 保证瓶颈资源的生产节奏或避免瓶颈资源饥饿;Step 3:确定瓶颈资源的生产节奏;Step 4:确定各订单的投放时间 ,使非瓶颈资源与瓶颈资源的工序保持同步;Step 5:调整缓冲区的大小 ,减少非瓶颈资源的在制品库存。

在实际应用中, 以上几个步骤是反复循环执行的,不断进行系统改善,调整瓶颈资源的节奏,实现系统整体绩效的提升。

在已有的文献中,DBR方法和SDBR方法之间的主要区别在于,SDBR方法不需要先确定约束资源上各订单的顺序再加工, 而是在实际加工过程中依据缓冲状态(Buffer status,BS)一边确定订单的顺序一边进行加工,见式(1)。【1】

其中:PB(Production buffer,PB)表示生产缓冲,RD表示距离交货期的剩余时间。

然而,在SDBR研究与使用过程中,存在一些局限性。 首先,在约束资源位置的确定上,在SDBR的研究中,假设约束资源是处于路径的中间位置。 然而,在实际生产中, 约束资源可能存在路径的最前端或最后端。 其次,在订单的交货日期(Due date)或释放日期(Order release date)确定上,通常没有考虑到紧急订单插入、订单更改等动态因素。

为解决以上SDBR方法的局限性,本文分别进行了深入的研究, 进一步完善DBR方法在生产控制中的应用。

三、改进DBR方法在生产控制中的应用

(一)约束资源位置变化

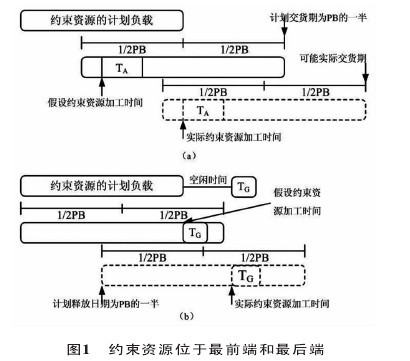

约束资源可以位于路径的任意一个位置, 并不局限于SDBR研究中处于中间的假设,也可以在最前端或最后端。 如果约束资源位于最前端,订单交货期和释放期可以用生产缓冲时间的一半进行控制,如图1(a)所示,计算过程如式(2)、(3)。【图1】

订单交货期=在约束资源上第一个可用间隙时间+(1-α)PB (2)订单释放期=在约束资源上第一个可用间隙时间-αPB (3)如果约束资源位于最后端, 过低的计划负载可能导致约束资源的饥饿情况出现,即存在空闲时间,如图1 (b) 所示。 确定订单的交货期和释放期如式(4)、(5)。

订单交货期=在约束资源上第一个可用间隙时间+(1-β)PB (4)订单释放期=在约束资源上第一个可用间隙时间-βPB (5)在式(2)、(3)、(4)、(5)中,α、β表示时间调整参数,其中α应该小于0.5,即0<α<0.5;β大于0.5,即0.5<β<1。 进行调整的目的是确保当约束资源处于最前端时,订单不能被释放的太早;相反,当约束资源处在最后端时,订单不能被释放的太晚,都是为了保证约束资源能够处在预期的时间内。

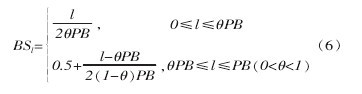

如前文所述,在SDBR的约束资源上,订单的顺序事先并没有确定, 因此在实际加工过程中通过改变优先级以实现延迟或加快某个订单时, 都有可能降低前文给出的公式在设置交货期和释放期的准确性。 为此,对约束资源上的缓冲状态进行及时的调整。【6】

当约束资源处在路径的最前端时, 约束资源上的各订单的缓冲状态如图2(a)所示;同样,图2(b)表示了约束资源在最后端时的情况。 将图2中的(a)、(b)进行合并,可以用式(6)进行表示。【图2】

(二)订单插入

在实际生产中, 紧急订单的插入是非常普遍的现象。 然而, 随着紧急订单插入到正常的生产过程中,原有订单的交货期或释放期也可能会发生改变。

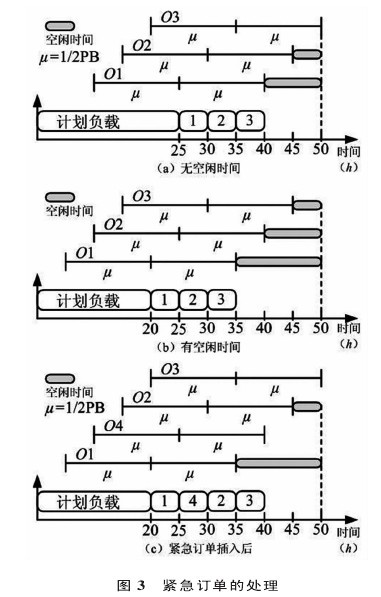

在SDBR方法中,订单完成时间期的确定,是将约束资源的计划负载加上生产缓冲时间的一半来确定的,如图3(a)中,订单O1的计划完成时间为40h(约束资源负载为25h, 生产缓冲时间为30h,25+30/2=40)。 因此 ,是否接受紧急订单 ,还要取决于约束资源的计划负载、生产缓冲时间,以及约束资源的空闲时间等条件。【图3】

对紧急订单进行如下处理: 逐个检查已提交订单的剩余空闲时间, 如果存在某个订单的剩余空闲时间为零,那么任何紧急订单的插入,都会影响到其他订单的交货期; 如果已提交订单的剩余空闲时间等于或大于紧急订单在约束资源上的加工时间,那么在不影响其他订单交货期的情况下, 可以接受紧急订单,约束资源的加工顺序重新调整。

举个例子进行说明,如图3(a)所示,约束资源的计划负载是25h,交货期为50h,生产缓冲时间为30h,现在有3个订单在约束资源上进行加工,每个订单的加工时间为5h。 按照SDBR方法推算,订单O1的完成时间为40,距离交货期有10h的空闲时间;订单O2的完成时间为45h,距离交货期有5h的空闲时间;订单O3的完成时间为50, 正好是交货时间, 没有空闲时间。 按照处理规则,在不影响其他订单交货期的情况下,当前的状态是无法接受紧急订单的。 如果约束资源的计划负载改善后减少到20, 那么订单O3的空闲时间为5h,其他两个订单的剩余空闲时间都大于5h,可以接受紧急订单,如图3(b)所示。 紧急订单O4的交货期为40h,那么插到订单O2前,如图3(c)所示。

四、结 论

针对SDBR理论在生产控制应用中的局限性,对约束资源在路径最前端和最后面情况下, 订单交货期与释放期的确定进行了改进, 通过约束状态确定订单加工顺序;对紧急订单插入的情况,根据各个已提交订单的剩余空闲时间提出了是否接受紧急订单的处理规则,并通过例子进行了说明。 丰富了SDBR在制造领域的研究和应用。

[参考文献]

[1]Schragenheim E, Weisenstern A, Schragenheim A.What’s Really New in Simplified DBR [C]//TOCI-CO International Conference, Las Vegas, N V. 2006.

[2]Chang Y C, Huang W T. An Enhanced Modelfor SDBR in a Random Reentrant Flow Shop Envi-ronment [J]. International Journal of Production Re-search, 2014, 52(6): 1808-1826.

[3]韩平,杨清立,陈凌凌.基于DBR的生产控制方法研究[J].佳木斯大学学报,2009(2).

落实安全生产责任制长期以来都是安全管理的重点工作,建立科学规范的安全生产责任制度,改善生产设备和安全设施,有效控制危险源,及时消除安全隐患,减少违规操作,防止安全事故的发生,落实安全生产责任制度,才能提高安全管理水平,促进企业经营管理工作的进行和发...

1目前南水北调安全管理存在的不足1.1机构不健全没有专门成立安全生产领导小组,相关工作人员配置不足,影响安全管理工作顺利进行。或者即使成立安全生产领导小组,但工作人员的管理意识淡薄,未能建立完善的安全管理体系,影响施工顺利进行,对提高安全...

材料消耗工艺定额是控制产品材料消耗和产品成本核算的主要依据。计划生产和物质供应计划的重要依据之一,是生产过程中指导生产的主要技术文件之一。它不仅是物质、技术管理的组成部分,而且是经济管理的重要基础工作。因此搞好材料消耗工艺定额工作,是加强...

第1章绪论1.1研究背景及意义。1.1.1研究背景经统计,制造业增加值占整个工业产业的78%,由此可以看出制造业在中国工业中所处的重要的战略位置,这无疑要求中国应该大力促进制造业信息化发展,提高制造业水平,提升中国制造业的整体竞争力[1].十二五...

1机械制造企业生产管理的相关概述1.1机械制造企业生产管理的模式经过机械制造行业数十年的发展,我国已经初步建立起适应实际的机械制造企业生产管理模式,以产销一体化、产品差异化、管理制度化和管理体系化的现代机械制造企业生产管理模式已经成型,并发挥...

第三章基于物料瓶颈的生产计划校验方法在实际生产中,农机企业多以市场和单订为依据制定生产计划,通过MRP系统计算出物料需求数量,进而进行物料采购。然而农机在生产过程中存在生产机型更改、计划插单、生产工艺改变等变化,使得企业无法判断现有物料可...

1前言农网损耗的高低主要存在于技术损耗和管理损耗。技术损耗就是电网中各元件电能损耗的总称,包括了固定损耗和可变损耗。在我国实施农网改造后,技术损耗已不是影响配网损耗的主要因素,我们也不可能在近期再对城乡配网进行大规模的建设与改造...

因建筑工程的复杂性和施工环境的特殊性,建筑安全事故频繁发生,尤其是触目惊心的群死群伤安全事故,给我们敲响警钟,只有提高安全意识,加强安全生产管理和监督,才能有效预防各类安全事故的发生。下面就监理人员如何做好施工现场安全生产的监理工作,谈谈...

0引言煤矿通风是一项安全系数比较高的工作,做好通风安全的工作,才能为煤矿作业提供安全环境。煤矿通风受到多项因素干扰,降低安全通风的水平,煤矿单位必须根据通风安全的需求及缺陷,提出科学的防范措施,保障煤矿事业的顺利进行。通风作业与煤矿安全存...

离散制造是指在生产过程中,不同的物料经过非连续的移动,通过不同路径,生产出不同的物料和产品。离散制造企业,就是具有离散型生产特征的制造型企业。由于大型离散制造企业,产品结构复杂、型号众多,组成零部件数量众多而且外协、外购、自制兼有,物料管...