第四章 延安石油化工厂污泥处理系统运行优化

为了解决延安石油化工厂"三泥"处理系统运行中出现的脱水效果不稳定、出泥含水率高、分离液浑浊等问题,我们决定从优化离心机操作参数和优化工艺条件两方面入手对系统进行调整。

4.1 离心机操作参数的优化。

4.1.1 转速差的优化设计。

如果一台离心机的转速差为△n,那么可以认为这台离心机的螺旋相对于转鼓以△n的速度将污泥中的固相输送出离心机。

在进泥量相同的情况下,转速差越大,则污泥中固相在离心机中的停留时间越短,离心机的处理能力越大。但是过大的转速差会使液环层对环固层的扰动增大,环固层中的固相可能重新被泛至液环层,导致离心机的固体收率及泥饼固含量降低;反之,转速差越小,离心机的固体收率及泥饼固含量都将提高,但是降低转速差会使离心机的处理能力下降,而且当转速差小于一定值时,会使离心机中的环固层大于液环层,增加了离心机的阻力,严重时会因扭矩过大造成离心机的损坏。因此,应当根据不同污泥的浓度对转速差进行调节。

在设定处理量 6m?/h、进泥含固率为 4%、离心机转速在 3400r/min、液位挡板高度148mm、絮凝剂加量 150ml/m3污泥的条件下,我们研究了离心机转速差、扭矩与干泥含水量之间的变化。

扭矩是反映离心机工作负荷的数据,当扭矩超过极限值时,很容易造成系统连锁停车。根据贝亚雷斯公司离心机产品说明中的要求,离心机在日常运行过程中的最佳扭矩为最大扭矩的 25%~45%之间。离心机的转速差在 6r/min~10r/min 之间时,离心机的扭矩在最大扭矩25%~45%的范围内波动,因此离心机的转速差在 6~10r/m之间比较合适。

在确定转速差操作范围后,我们在处理量为 6m?/h、进泥含固率为 4%、离心机转速在 3400r/min、液位挡板高度 148mm、絮凝剂加量 150ml/m3污泥的条件下,我们通过现场实验考察了转速差与污泥处理效果之间的关系。

当处理量为 6m?/h、进泥含固率为 4%、离心机转速在3400r/min、液位挡板高度 148mm、絮凝剂加量 150ml/m3污泥的条件下,干泥的含水率随着转速差的增大而增大,当转速差大于 10r/min 以后时,干泥的含水率大于 80%,超出设计标准。综合考虑到离心机扭矩、能耗、运行安全等问题,我们认为实际操作中的转速差设定在 9r/min 左右比较合适。

4.1.2 转速。

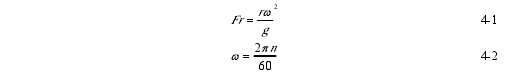

离心机转鼓转速由变频器控制,而转速直接决定了离心机的分离因数。一般来说,污泥中固相颗粒密度越大、颗粒越大,需要的分离因素越低;固相密度越小、颗粒越小,需要的分离因数越高。离心机分离因数计算方法可由下式表示:

式中:Fr 为分离因数;w 为转鼓的角速度,弧度/s;n 为转鼓的转速,r/min;r 为转鼓半径。

由式 4-1 和式 4-2 我们可以看出,分离因数与转鼓的半径成正比,与转鼓转速的二次方成正比。在转鼓转速一定的情况下,提高转鼓转速是控制分离因数的关键方法。

通常来说,离心机的转速越大,其分离效果越好;但是过高的转速会使离心机扭矩增加,缩短其使用寿命,而且高转速会使离心机的振动和噪声也随之增大。

我们在设定处理量 6m?/h、进泥含固率为 4%、离心机转速差在 9r/min、液位挡板高度 148mm、絮凝剂加量 150ml/m3污泥的条件下,通过现场实验研究了离心机转速与干泥含水量之间的变化。

当进泥含固率为 4%、进泥量 6m3/h、加药量 150mg/L、卧螺离心机转差速 9r/min 的条件下,脱水后干泥含水率随着转鼓转速的增加而减少。当转鼓转速达到 3200r/min 时,干泥的含水率达到 75%左右,满足设计要求。当转鼓转速进一步提高时,干泥含水率开始增加,这可能是应为转速过高而导致污泥中絮凝体系破坏。另一方面,转速设定在 3200r/min 时分离液固含量为 0.208%,分离液较为清澈,说明可以进一步调整环液层高度。所以,系统运行过程中,可以将卧螺离心机转鼓转速从之前 3400r/min 降低为 3200r/min 左右,在此基础上可进一步调节环液层高度来降低干泥含水率。

4.1.3 液环层厚度。

优化前卧螺离心机挡泥板高度为 148mm.在确定离心机转速为 3200r/min、转速差为 9r/min 以后,我们在处理量为 6m?/h、进泥含固率为 4%、絮凝剂加量 150ml/m3污泥的条件下,通过现场实验研究对挡泥板高度对脱水效果的关系进行了研究。

在进泥含固率为 4%、进泥量 6m3/h、加药量 150mg/L、卧螺离心机转差速 9r/min、转速 3200 r/min 的条件下,脱水后干泥的含水率随着挡泥板高度的降低而降低;分离液含固率随着挡泥板高度的降低而升高。当挡泥板高度为 144mm时,干泥含水率为 70.6%,但是分离液含固率达到了 0.310%,超过设计要求,所以对两项指标进行综合考虑后我们认为,挡泥板高度设定在 146mm 比较合适。

4.2 工艺参数。

最大进泥量及最大流入固体量是离心机的两项重要参数,当进泥量超过设定极限值时,固相和液相的动态平衡将被打破。这将导致离心机扭矩过大,严重时会对离心机造成损害,导致超载停车。因此,应当严格控制离心机的进泥量及固体流入量,并选择合适的进料方法。

4.2.1 进泥含固率。

进泥含固率直接影响着离心机的分离效果,其值是由污泥浓缩时间决定的。我们研究了离心机转速 3200 r/min、速差 9 r/min、挡泥板高度 146mm、进泥量为 6m?/h 时,进泥含固率与分离效果之间的关系。

当污泥含固率升高时,产泥含水率也在不断降低,而且效果显着,在不影响生产的前提下可以达到的最高进泥含固率为 4.4%.但当进泥浓度过高时可能导致螺杆泵损坏,并导致离心机扭矩过载,因此干泥的含固率应保持在 4%左右。

4.2.2 进泥量。

一般来说,在进泥浓度一定的情况下,进泥量越大,离心机的负荷越大,脱水效果越差。本系统进泥量的设计值在 5~10m?/h 之间,在确定进泥含固率在 4%以后,我们需要进一步研究进泥量与脱水效果之间的关系。因此,我们在进泥含固率为 4%、转速差为 9r/min、转速为 3200 r/min、液位挡板高度为 146mm 的条件下,通过现场实验考察了进泥量与脱水效果之间的关系。

在进泥含固率为 4%的条件下,干泥含水率随着进泥量的增大而增加。当进泥量在 5~7 m?/h 时,脱水后干泥含水率变化不大;当进泥量超过 7 m?/h后,脱水后干泥的含水率增加较大。综合考虑固体负荷等因素,我们认为在进泥含固率为 4%的条件下,进泥量应保持在 6m?/h 左右。

4.2.3 絮凝剂浓度。

在进泥含固率为 4%、进泥量为 6m?/h 的条件下,我们通过现场实验研究了絮凝剂浓度与脱水效果之间的关系。

在进泥含固率为 4%、进泥量为 6m?/h 的情况下,随着絮凝剂加量的增加,干泥含固率有下降的趋势。当絮凝剂加药量大于 150 ml/m3以后,下降的趋势不太明显。综合考虑运行成本问题,我们认为絮凝剂的加药量控制在 150ml/m3较为合适。

4.3 小结。

通过对石油化工厂"三泥"处理系统运行参数和工艺参数进行优化调整后我们得出以下结论:当系统进泥含固率为 4%、进泥量 6m3/h、絮凝剂加入量为 150mL/m3的条件下,将离心机转速调整至 3200r/min、转速差调整至 9 r/min、挡泥板高度调整至 146mm时,脱水后干泥含水率可以达到 73%左右,完全满足设计指标,且经济性最好。

第四章含油污水处理实例分析随着污水处理技术的不断发展,针对各个油田产区水质状况的不同及对注水水质要求的不同,油田污水处理站的工艺流程也有较大差异。通过各种污水处理技术的有序组合,可克服单一处理工艺的局限,达到融合各污水处理工艺优点的目的...

本论文选择我国东北腹地某典型城市为研究对象,主要对城市臭氧污染的特征、影响因素以及前体物来源进行研究,并提出城市臭氧污染控制策略,以期能为我国东北地区城市臭氧污染防控提供可行性建议。...

第四章某废油加工废水处理工程4.1项目概况吴中区某厂以废油为主要原料,年产工业油酸25000吨,亚油酸600吨,由于厂址搬迁,需要配套新建废水处理系统。基于之前的小试、中试研究结果,建议新建废水处理系统介绍如下。4.1.1处理规模及进出水水质...

根据前文开展的该栋办公建筑节能优化能耗量化分研究,得到了各项节能优化方案的节电量及节能率,为最终确定适合该栋办公建筑的节能优化方案提供了数据依据。...

4.3有机膨润土对水中油的处理效果4.3.1脱色情况分别取0.5、1.0、1.5、2.0、2.5、3.0g有机膨润土,加入到50ml含油废水中,在室温下搅拌120min,静置沉淀。图4.7给出了加入不同质量钠基膨润土后含油废水溶液的颜色变化,由图可以看出,随着原基膨润土的加入...

摘要目前大庆油田已进入油田开发的后期,随着二次采油、三次采油技术的不断发展应用,油田采出液含水量越来越高,采出液组成成分越来越复杂,经过原油生产处理后产生了大量的采油废水。目前大庆油田每年产生含油生产废水已超过41亿立方米,通过污水回注,...

结论该制药厂异味治理系统主要治理废气为该制药厂污水处理过程中产生的异味气体。排气排放标准按照《恶臭污染物排放标准》(GB14554-93)执行。改造前拥有一套独立的异味处理设施,对污水处理设施产生的异味气体进行处理,排气筒硫化氢浓度、氨气浓度及恶...

摘要本文在采集分析浙江省某电镀园区退役场地土壤污染情况的基础上,针对其特征污染因子,研究了淋洗修复技术和固化/稳定化修复技术对该污染土壤的修复效果。其中,淋洗修复技术的内容主要为筛选淋洗剂及确定最佳淋洗条件,固化/稳定化修复技术的主要内容为确定...

4.6典型工程水土保持治理效果分析本研究通过对输变电工程变电站及线路的占地面积、土石方量估算方法、典型塔基水土流失预测分析和输变电工程水土流失防治措施布设等的分析,规范了输变电工程水土保持方案编制,能有效制定输变电工程水土保持预防措施,达到...

第5章项目技术及经济可行性分析5.1生物法异味处理系统技术可行性分析。5.1.1生物法异味处理系统技术性能优势。(1)生物净化过滤技术具有良好的适应性和实用性,具体优势如下:一是针对低浓度的各种恶臭成分均有较好去除率[44-47].此生物系统是参考...