第 2 章 活性炭及其吸附甲苯后的燃爆特性

本章对原始活性炭的相关特性参数进行了测定,重点为活性炭的自燃温度测定以及活性炭粉爆炸下限、最大爆炸压力的测定。同时检测到活性炭受热产生的气态物质,利用质谱一对气态物质进行了推断测定。利用在线催化剂评价装置进行 VOCs吸附实验,甲苯为 VOCs 代表物质,对吸附甲苯后的活性炭的燃爆参数进行测定,分析甲苯气体对活性炭燃爆性能的影响。

2.1 实验样品及仪器。

平均粒径分别为 299μm、151μm、100μm、85μm、49μm 的木质活性炭,天津市北辰方正试剂厂,分析纯;甲苯,石家庄现代仪器仪表化工有限公司,分析纯。

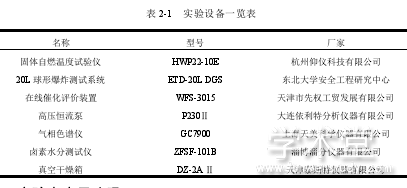

仪器信息见表 2-1。

2.2 实验方案及步骤。

2.2.1 自燃温度测试。

实验的前期需要制备不同目数的活性炭,利用电动振筛机和不同目数的筛子将研磨好的活性炭分为以下几个类别:40~80目、80~120目、120~150目、150~200目以及200目以上五种不同粒径的活性炭。之后对每一种粒径的活性炭进行粒径大小的测试,测试可以得出,40~80目的活性炭的平均粒径为299μm,80~120目数的活性炭的平均粒径为151μm,120~150目的活性炭的平均粒径为100μm,150~200目活性炭的平均粒径为85μm,200目以上的平均粒径为49μm。之后将不同目数的筛好后的活性炭放入实验前准备好的广口瓶中,为接下来的实验做准备。

根据国标 GB/T 21756-2008 对不同目数活性炭粉进行自燃点测定。将活性炭粉装入边长为 20mm 的金属丝网立方体中,对样品进行升温,当样品温度达到 400℃时,对应的烘箱温度即为样品的自燃温度[55]。

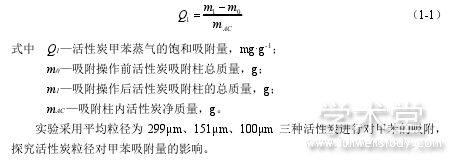

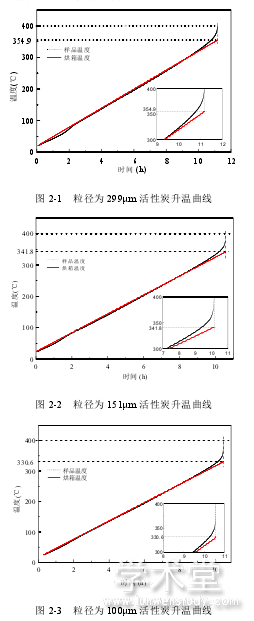

实验分别对平均粒径为299μm、151μm、100μm、85μm、49μm的活性炭粉尘进行自燃点的测试,所有粒径的活性炭粉全部采用仪器的标准模式进行自燃温度测定实验,设置升温速率为0.5℃·min-1,加热炉对样品进行加热。实验结束后,会分别得到几组数据,根据所测得的数据,以时间为横坐标,以温度为纵坐标作图,绘制出在被加热的过程中活性炭粉体温度的变化。测试的结果对粒径大小对活性炭自燃温度的影响进行分析。

2.2.2 活性炭受热产生气体的测定。

利用快速筛选量热仪(RSD)对活性炭进行加热升温,升温速率为 5.0℃·min-1,目标温度为 400℃。根据活性炭在整个过程中的压力变化,判断出在升温过程中产生了不凝气体。利用热质联用设备 STA-QMS(STA 449 F5-QMS 403D)对活性炭的加热过程进一步研究,设定加热氛围为氮气氛围,将活性炭受热产生的气体导入质谱仪中进行判定。

2.2.3 活性炭爆炸下限测试。

实验在 20L 球形爆炸测试仪内进行,参考国家标准 GB/T 16425-1996,选用能量为 10kJ 的化学点火头[56],测试样品的含水量不得高于 10%,粒径不得大于 75μm。

因此本实验用的样品为 200 目(74μm)以上的活性炭。同时需要测量 200 目的活性炭的含水量。实验采用淄博淄分仪器有限公司生产的 ZFSF 系列卤素快速水分测定仪,对样品的含水量进行测试,测得样品含水量为 8.63%,满足实验要求。实验中引爆活性炭粉尘的点火具为能量为 10kJ 的化学点火头。点火头的质量为2.4g,由硝酸钡、锆粉和过氧化钡组成,三种成分所占比例分别为 30%、40%和 30%。

如果实验中测出的活性炭粉尘的最大爆炸压力不大于 0.15MPa,即 10kJ 点火头爆炸产生的最大爆炸压力,在该条件下重复进行测试五次,如果均未发生爆炸,就可以认为在该浓度下,粉尘无法爆炸。

实验初步选取 10g·m-3作为实验的初始活性炭粉尘浓度。假如活性炭粉尘在10g·m-3的浓度条件下发生了爆炸,就要将浓度降低,选取 5g·m-3作为浓度梯度对活性炭的浓度进行增加或者减小,降低活性炭的浓度之后,再次测试试样在新的浓度条件下是否能够爆炸,如果活性炭在新的实验浓度下依旧发生爆炸,就则灵活运用2.5g·m-3、1g·m-3、0.5g·m-3以及 0.25g·m-3的浓度作为增加减小的浓度,进一步将爆炸下限的范围区间缩小,一直到能够确定测试粉尘的爆炸下限为止。如果在实验中测得在某一个浓度条件下活性炭粉尘的最大爆炸压力低于 0.15MPa,就可以说粉尘在该浓度下不能发生爆炸。当活性炭粉尘在某一给定的浓度条件下不发生爆炸时,就应在该活性炭粉尘的浓度条件下重复进行实验五次,这五次实验如果都不会发生爆炸,就可以认为粉尘在该活性炭的浓度条件下,活性炭无法发生爆炸,上一个发生爆炸的浓度即为活性炭的爆炸下限浓度。

2.2.4 活性炭最大爆炸压力测试。

根据国标 GB/T 16426-1996 粉尘云最大爆炸压力和最大压力上升速率测定方法对不同浓度的活性炭的爆炸压力进行测试[57],结合活性炭粉体的自燃温度以及最大爆炸压力,对其燃爆危险性进行评估。

由于测定活性炭的爆炸下限的实验中已经测定了1.5~10g·m-3的活性炭的最大爆炸压力,本实验测试的活性炭粉尘浓度直接从15g·m-3起,常用粉尘浓度测试序列为15g·m-3、25g·m-3、50g·m-3、100g·m-3、150g·m-3、200g·m-3、250g·m-3、300g·m-3、350g·m-3、400g·m-3。实验从低浓度粉尘试样开始测试,依次对上述每一个浓度的自燃点的进行测试。

2.2.5 活性炭吸附甲苯实验。

采用催化剂在线评价系统进行活性炭吸附甲苯蒸气实验。该系统主要由高压恒流泵(P230Ⅱ)、催化剂在线评价装置(WFS-3015)以及气相色谱仪(GC7900)组成。甲苯溶液经高压恒流泵注入到在线催化剂评价装置中的汽化器,设置汽化器温度为 180℃,以保证甲苯溶液汽化变成甲苯气体。随后甲苯气体通过活性炭吸附柱,活性炭对甲苯进行吸附,反应温度设定为 80℃,甲苯气体经过吸附柱之后进入气相色谱仪,由色谱仪对甲苯吸附过程进行监测。

气相色谱仪对甲苯吸附量的衡量体现为吸收峰峰面积的变化,实验每六分钟记录一次峰面积的大小,当吸收峰峰面积在某一值附近上下波动时则说明活性炭吸附甲苯到饱和,吸附达到了动态平衡。通过电子分析天平称量吸附甲苯气体前后活性炭及改性活性炭吸附柱的质量变化,得到活性炭及改性后活性炭对甲苯蒸气的饱和吸附量。其计算公式如下:

2.2.6 活性炭吸附甲苯后燃爆特性。

利用 2.2.4 节吸附甲苯后的活性炭进行燃爆特性实验,用到的实验仪器为 20L 球形爆炸测试系统,主要测定的参数为吸附甲苯后的活性炭粉最大爆炸压力。结果与未吸附的原始活性炭粉作对比,分析甲苯气体对活性炭粉燃爆的影响。由于在 180℃时吸附在活性炭中的甲苯开始脱附[58],因此不再对吸附甲苯后的活性炭进行自燃温度测试。

最大爆炸压力测试实验与吸附甲苯气体前活性炭的爆炸下限和最大爆炸压力的测试方法是完全一样的,选用同一批点火头、对活性炭的含水量以及其他的参数都进行了控制,实验的变量即为活性炭粉尘是否吸附了甲苯气体,这样做的目的是使得实验数据更具有参考价值,能探讨出吸附甲苯气体之后活性炭粉尘的最大爆炸压力的变化。

实验需要测得活性炭的浓度与吸附甲苯气体前的活性炭粉尘浓度范围是一样的。为能快捷完成实验,得到吸附甲苯之后活性炭的最大爆炸压力规律,从原测试浓度中选出 1.5g·m-3、5g·m-3、15g·m-3、50g·m-3、100g·m-3、150g·m-3、200g·m-3、250g·m-3、300g·m-3这几个浓度进行最大爆炸压力测试。

2.3 实验结果与讨论。

2.3.1 活性炭粉自燃温度测试。

采用标准模式对木质活性炭,进行了自燃点测试实验。目标温度为 400℃,升温速率为 0.5℃·min-1。平均粒径大小为 299μm、151μm、100μm、85μm、49μm 的活性炭,试验测得的自燃温度分别为 354.9℃、341.8℃、330.6℃、329.3℃、328.7℃。样品温度变化和烘箱温度变化如图 2-1、2-2、2-3、2-4、2-5 所示。

由图 2-1 可以看到,实验进行 11h 后,样品温度曲线偏离烘箱温度,开始出现大幅度上升,通过观测镜观测网笼里活性炭粉体的反应,有发烟现象并伴有微弱的光。

理论上,活性炭的燃烧属于无焰燃烧,之所以在燃烧中会出现光,是因为在实验所用网笼中的活性炭粉体表面的炭活性炭发生反应产生的热向四周传递的同时也传递给笼体内部活性炭,导致活性碳内部温度升高,活性炭受热其中的挥发分会挥发出来,可能产生甲烷、一氧化碳等少量的可燃性气体[59],这些可燃性气体扩散后遇到足以燃烧的温度和氧浓度,便产生了微弱的火焰。2.3.2 节中的内容将对活性炭受热过程中产生的气体进行推测验证。

根据《危险性物质分类》中规定按照自燃点的高低,自燃性物质分为一级自燃性物质和二级自燃性物质。自燃点低于常温的物质属于一级自燃物质,自燃点高于常温的属于二级自燃性物质,本次实验测得活性炭的自燃点最低为 328.7℃,属于二级自燃性物质。二级自燃物质的自燃温度虽然高于常温,但在空气中能发生缓慢氧化,在散热不及时的情况下[60],仍存在自燃危险。

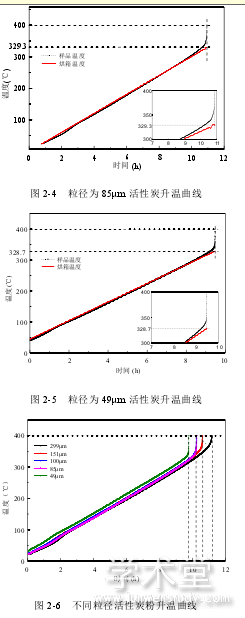

将几种不同粒径的活性炭升温曲线整合到一起,如图 2-6 所示,可清楚的观察到活性炭发生自燃时所用的时间。平均粒径为 299μm 的木质活性炭,其自燃点测试实验采用标准模式,活性炭发生自燃时用时为 11 时 05 分 39 秒;平均粒径为 100μm 的活性炭,从受热到发生自燃需要 10 时 10 分 01 秒;平均粒径为 85μm 的活性炭,到发生自燃的时间为 10 时 10 分 42 秒;平均粒径为 49μm 的活性炭粉,发生自燃时用时 09 时 41 分 36 秒。可以观察到随着活性炭粒径的减小,其发生自燃的时间是逐渐减少的。

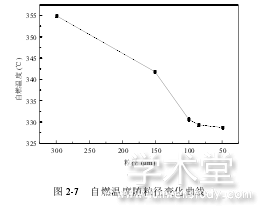

图 2-7 为活性炭的自燃温度随粒径变化曲线。由曲线可以看出,活性炭的自燃温度随着粒径的减小也在逐渐降低,粒径小到一定范围活性炭的自燃温度趋于稳定,此时粒径对活性炭自燃温度的影响不再占据主导地位。结合图 2-6 以及图 2-7 可得结论,在一定的粒径范围内,粒径越小的活性炭越容易发生自燃。

粒径越小活性炭粉体颗粒的比表面积越大,表面吸附的氧气越多,氧气分子与活性炭表面物质碰撞的可能性越大,随着碰撞的增多有效碰撞的概率也增多,导致活性炭粉体表面物质发生反应的可能性增大,使得为加速反应物分子之间的碰撞所需的温度降低,进而降低活性炭粉体的自燃点。在活性炭的实际应用中,对 VOCs气体的吸附处理应用较多,在活性炭吸附 VOCs 气体时,活性炭与热气流中的氧气发生氧化反应,放出热量,又因被吸附的气体为易燃的挥发性有机气体,容易发生自燃[23],放出的热量加速活性炭的氧化进程,缩短活性炭自燃时间。VOCs 气体量达到一定浓度,甚至引可起可燃气体的爆炸进而导致气粉混合相的燃烧爆炸[34,38],造成严重后果。

2.3.2 活性炭受热产生的气体分析。

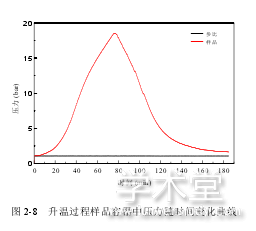

实验选用平均粒径为49μm的活性炭进行测试。首先利用RSD对样品进行升温,设置升温速率为 5℃·min-1,目标温度 400℃。通过数据分析定性证明活性炭受热过程中产生了不凝气体,实验结果如图 2-8 所示。

图 2-8 中,红线为装有活性炭样品的样品池压力,黑线为未装样品的空样品池的参比压力。由实验结果可知,整个实验过程用时三个小时,前 80min 活性炭样品处于升温阶段,后 100min 为样品降温阶段。可以看到活性炭样品在升温阶段时,随着时间(温度)的增加,样品池中压力逐渐增大,最大压力可达 18.502bar,说明活性炭粉在受热过程中产生了一些气体,同时受到温度影响致使样品池中压力上升。降温过程中样品池内的压力也随之减小,180min 后样品池降至常温,实验结束,此时装有活性炭样品的样品池压力相对于空样品池中的参比压力高出 0.573bar,综合整个压力变化过程可判断活性炭受热过程中产生了一些不凝气体。

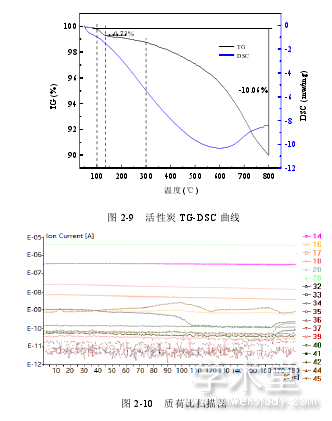

利用热质联用设备进一步对产生的气体进行推测,对活性炭粉体进行加热升温,设定升温程序为从室温升温到 50℃等待 30 分钟,然后以 10℃·min-1的升温速率上升到 800℃;以氮气为吹扫气和保护气,流量为 20ml·min-1。保持操作条件相同,取同质量的样品进行重复测试,两次测试曲线基本吻合,选取任意一次的实验结果。图2-9 为升温过程中的 TG-DSC 曲线,图 2-10 为质谱仪分析信号。

图2-9的TG曲线反应了活性炭在受热过程中质量与温度的变化关系。在100~140℃之间,TG 曲线斜率陡缓发生变化,此阶段活性炭内自由水挥发,结合水进行解吸附脱水。随着温度的升高,活性炭微孔隙中所吸附和附着的气体(CO2、CH4、H2等)进行解吸;当温度升高到一定程度,活性炭结构中的侧链开始断裂,出现乙烷、乙烯等气态产物,此时的温度为干裂临界温度[61]。在此温度附近,活性炭的自热升温速度加快,质量损失比较缓慢,放热强度增大。结合图 2-5 活性炭自燃点测试曲线和TG-DSC 曲线可发现本实验样品的干裂临界温度在 300℃附近。活性炭温度超过干裂临界温度,到达某一温度时,活性炭芳环结构开始分解,TG 曲线继续下降。DSC 曲线体现了样品的能量随温度的变化。由 DSC 曲线可以看出,在活性炭受热升温的过程中,有明显的放热峰,因此整个升温过程以放热效应为主。

实验使用的质谱仪能够对较多逸出组分进行记录,敏感度较高,但是不能对各种组分进行定性定量的分析,对于质荷比相同的气体分子不能进行区分,因此此次试验的质谱结果只能对活性炭中挥发分的成分进行大体上的判定。观察图 2-10 中被检测到的质荷比,其中 16、28、44 分别对应 CH4(m/e=16)、CO、C2H4(m/e=28)、C3H8(m/e=44),故推测实验样品所用的活性炭中的挥发分有甲烷、一氧化碳、乙烯、丙烷等气体,结果为 2.3.1 节的推测分析提供了参考。

2.3.3 活性炭粉爆炸下限。

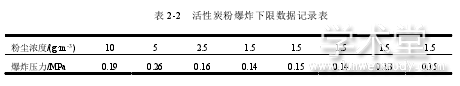

实验对过 200 目标准筛的活性炭粉进行爆炸下限测试,采用 10kJ 点火能量。表2-2 为活性炭粉爆炸下限测试记录表。根据表 2-2 可知,试验所用的活性炭粉尘浓度从初始浓度 10g·m-3,降低到1.5g·m-3时,粉尘的最大爆炸压力有明显的下降的走向。当活性炭的浓度达到 2.5g·m-3时活性炭的最大爆炸压力为 0.16MPa。但是,在 1.5g·m-3之后,如果再次降低粉尘的浓度,最大爆炸压力就不会再继续下降,实验测出的值一直处在 0.15MPa,在这个浓度下重复进行五次实验,每次得到的最大爆炸压力都等于实验所用的点火具所具有的能量 0.15MPa。这就说明活性炭在 1.5g·m-3的浓度下,不能发生爆炸。因此,可以得出以下的结论:该实验所用的活性炭粉尘的爆炸下限在 1.5~2.5g·m-3之间。

2.3.4 活性炭粉最大爆炸压力。

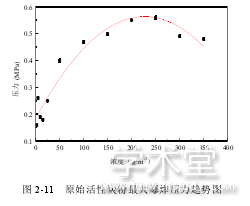

原始活性炭粉最大爆炸压力趋势如图 2-11 所示。

由图2-11可以看出,向20L爆炸球内加入不同浓度的活性炭粉尘,随着粉尘浓度的增加,最大爆炸压力呈现出明显的先上升后下降的趋势。当活性炭粉尘的浓度从1.5g·m-3增加到250g·m-3时,活性炭粉的最大爆炸压力随着浓度的增加也逐渐增大,它的最大爆炸压力由0.15MPa增加到0.56MPa。当浓度继续增加的时候,最大的爆炸压力呈现出下降的趋势。根据相关学者的研究以及以往的实验经验可知,20L球形爆炸装置为封闭的、有限的空间,容器内的含氧量一定[62]。如果所检测的粉尘的浓度较低,此时,在密闭的空间中氧气含量要比粉尘发生爆炸所需要的能量高,因此,粉尘的燃烧爆炸充分。如果此时在一定的范围内,增加粉尘的浓度,有限的空间中的氧气的含量还是十分的充足,因此爆炸压力有明显的上升。如果再增加粉尘的浓度,直到超过这个范围的时候,有限的空间内的氧气含量就不足以支撑活性炭粉尘发生爆炸[63],因此,粉尘的最大爆炸压力会降低。

观察活性炭粉最大爆炸压力趋势曲线可以发现,曲线在浓度为250g·m-3处达到最高点,最大爆炸压力为0.56MPa,理论上在拐点250g·m-3浓度的附近存在一个最优爆炸浓度,使得活性炭粉体在燃爆中完全反应[64],对设备甚至人身安全造成严重伤害。

2.3.5 活性炭对甲苯的吸附。

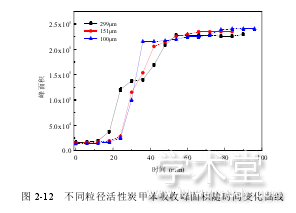

由 GC7900 气相色谱仪提供的数据可以得到不同粒径的活性炭吸附甲苯后,检测到的甲苯峰面积,如图 2-12 所示。色谱仪检测到到的峰面积越小说明取样周期内甲苯气体的含量越低,也就是说活性炭对甲苯的吸附量越大;当检测到的峰面积开始增大时,即未被吸附的甲苯气体增多,说明活性炭对甲苯的吸附量在降低。当色谱仪检测到的峰面积不再发生变化,或者在某一个范围内波动时,证明活性炭吸附甲苯达到饱和。

由图 2-12 可以看出,实验刚开始的 10min 内,气相色谱仪检测到的甲苯峰面积变化波动不大,说明此时间段内活性炭对甲苯进行了大量的吸附。20~50min 的范围里不同粒径活性炭对应的甲苯峰面积开始大幅度变化,显示出吸附饱和的征兆,随着时间的推移,各种粒径的活性炭逐渐吸附饱和,甲苯峰面积趋于稳定。由图可以看出平均粒径为 299μm 的活性炭首先达到吸附饱和的状态,用时 60min;其次为平均粒径为 151μm 的活性炭,达到吸附饱和到的时间为 72min;最后达到饱和状态的为 100μm 的活性炭,用时 90min。

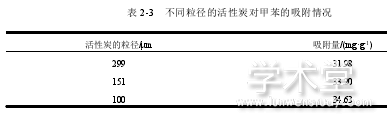

分别称取吸附饱和后的活性炭质量,根据公式(1-1)计算甲苯的饱和吸附量,计入表 2-3。

结合图 2-12 以及表 2-3 可以发现,在一定范围内,活性炭的粒径越小其吸附甲苯的吸附量就越大,吸附达到饱和所用的时间就越长。这一现象可以从活性炭的孔隙结构和比表面积来解释:一定范围内,活性炭的粒径越小,其比表面积越大,孔隙结构就越丰富,从而对甲苯气体的吸附量越大。

2.3.6 活性炭吸附甲苯后燃爆特性。

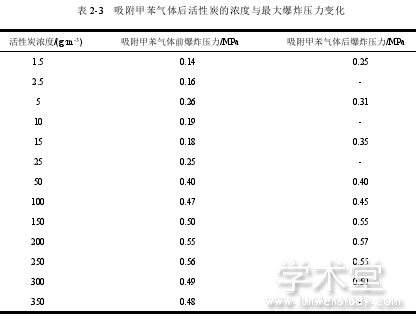

当温度上升到 180℃时,吸附在活性炭中的甲苯会发生脱附现象,导致甲苯对活性炭自燃温度的影响不太明显,实验不再对吸附甲苯后活性炭的自燃温度进行测定,主要吸附甲苯后活性炭的最大爆炸压力进行测定,最大爆炸压力测试数据以及与未吸附甲苯的活性炭对比数据见表 2-3。

吸附甲苯气体之后的活性炭气体在 1.5g·m-3的浓度下最大爆炸压力为 0.25Mpa,并没有达到爆炸下限,并且根据大量的实验数据可以分析出,在吸附甲苯气体之后,活性炭的最大爆炸压力有所上升,因此可以得到以下结论,在吸附完甲苯气体之后的,活性炭粉尘的爆炸下限降低。

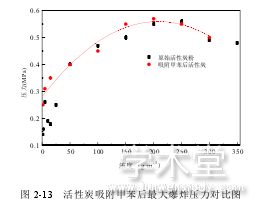

图 2-13 为原始活性炭以及吸附甲苯后的活性炭最大爆炸压力趋势对比图。由图可以看出,原始活性炭吸附甲苯后在低浓度范围内最大爆炸压力比原始活性炭粉要大,显示出更强的燃爆性。同一浓度下的粉尘,吸附甲苯气体后最大爆炸压力明显提高。达到最大爆炸压力的浓度点相对于原始活性炭粉提前,在浓度为 200g·m-3附近爆炸产生的压力达到峰值,为 0.57MPa。

由以上数据分析可知,活性炭吸附甲苯后,甲苯在活性炭的孔隙中与活性炭粉共存,形成一种特殊的气粉混合状态。当化学点火头点燃活性炭粉尘时,产生的爆炸能量首先将活性炭粉中吸附的甲苯气体引燃,导致活性炭由内而外剧烈燃烧,进而在有限的空间内发生爆炸,其爆炸压力高于单纯活性炭粉爆炸产生的压力,导致活性炭爆炸危险性提高。

2.4 本章小结。

本章对原始活性炭的相关特性参数进行了测定,重点为活性炭的自燃温度测定以及活性炭粉爆炸下限、最大爆炸压力的测定,同时对活性炭受热过程中产生的气体进行了测定。利用在线催化剂评价装置进行甲苯吸附实验,对吸附甲苯后的活性炭的燃爆参数进行测定,分析甲苯气体对活性炭燃爆性能的影响,得到如下结论:

1)在一定粒径范围内,随着粒径的减小活性炭的自燃温度逐渐降低,从温度聚集到发生自燃的时间也随之缩短,因此活性炭粒径越小越容易发生自燃。所有测试活性炭中,平均粒径最小为 49μm,其自燃温度最低,为 328.7℃,根据《危险性物质分类》中规定活性炭属于二级自燃性物质。二级自燃物质的自燃温度虽然高于常温,但在空气中能发生缓慢氧化,在散热不及时的情况下,存在自燃危险。

2)活性炭在受热升温过程中会产生气态物质,经质谱仪测定,推测实验用的活性炭中的受热产生的气体中存在甲烷、一氧化碳、乙烯、丙烷等成分。

3)活性炭粉尘的爆炸下限在 1.5~2.5g·m-3之间,爆炸下限极低,很容易发生粉尘爆炸。原始活性炭粉爆炸产生最大爆炸压力为 0.56MPa,对应的粉尘浓度为250g·m-3;吸附甲苯后最大爆炸压力为 0.57MPa,高于原始活性炭,对应粉尘浓度为200g·m-3,吸附甲苯后活性炭更加敏感。

第四章含油污水处理实例分析随着污水处理技术的不断发展,针对各个油田产区水质状况的不同及对注水水质要求的不同,油田污水处理站的工艺流程也有较大差异。通过各种污水处理技术的有序组合,可克服单一处理工艺的局限,达到融合各污水处理工艺优点的目的...

本论文选择我国东北腹地某典型城市为研究对象,主要对城市臭氧污染的特征、影响因素以及前体物来源进行研究,并提出城市臭氧污染控制策略,以期能为我国东北地区城市臭氧污染防控提供可行性建议。...

第四章某废油加工废水处理工程4.1项目概况吴中区某厂以废油为主要原料,年产工业油酸25000吨,亚油酸600吨,由于厂址搬迁,需要配套新建废水处理系统。基于之前的小试、中试研究结果,建议新建废水处理系统介绍如下。4.1.1处理规模及进出水水质...

根据前文开展的该栋办公建筑节能优化能耗量化分研究,得到了各项节能优化方案的节电量及节能率,为最终确定适合该栋办公建筑的节能优化方案提供了数据依据。...

4.3有机膨润土对水中油的处理效果4.3.1脱色情况分别取0.5、1.0、1.5、2.0、2.5、3.0g有机膨润土,加入到50ml含油废水中,在室温下搅拌120min,静置沉淀。图4.7给出了加入不同质量钠基膨润土后含油废水溶液的颜色变化,由图可以看出,随着原基膨润土的加入...

摘要目前大庆油田已进入油田开发的后期,随着二次采油、三次采油技术的不断发展应用,油田采出液含水量越来越高,采出液组成成分越来越复杂,经过原油生产处理后产生了大量的采油废水。目前大庆油田每年产生含油生产废水已超过41亿立方米,通过污水回注,...

结论该制药厂异味治理系统主要治理废气为该制药厂污水处理过程中产生的异味气体。排气排放标准按照《恶臭污染物排放标准》(GB14554-93)执行。改造前拥有一套独立的异味处理设施,对污水处理设施产生的异味气体进行处理,排气筒硫化氢浓度、氨气浓度及恶...

摘要本文在采集分析浙江省某电镀园区退役场地土壤污染情况的基础上,针对其特征污染因子,研究了淋洗修复技术和固化/稳定化修复技术对该污染土壤的修复效果。其中,淋洗修复技术的内容主要为筛选淋洗剂及确定最佳淋洗条件,固化/稳定化修复技术的主要内容为确定...

4.6典型工程水土保持治理效果分析本研究通过对输变电工程变电站及线路的占地面积、土石方量估算方法、典型塔基水土流失预测分析和输变电工程水土流失防治措施布设等的分析,规范了输变电工程水土保持方案编制,能有效制定输变电工程水土保持预防措施,达到...

第5章项目技术及经济可行性分析5.1生物法异味处理系统技术可行性分析。5.1.1生物法异味处理系统技术性能优势。(1)生物净化过滤技术具有良好的适应性和实用性,具体优势如下:一是针对低浓度的各种恶臭成分均有较好去除率[44-47].此生物系统是参考...