中级质量工程师论文第五篇

摘要:在汽车制造领域中,超过60%的金属制件需要使用冲压工艺加工成形。由于原材料性质、冲压模具状态和操作者人为因素等,可能会导致冲压件表面存在一定的质量缺陷。文章从汽车冲压件起皱、开裂、回弹等典型缺陷切入,深入探讨了制件表面质量缺陷检测方法,并提出了相应的改进措施。

关键词:汽车冲压件; 成型缺陷; 质量标准; 解决措施;

引言

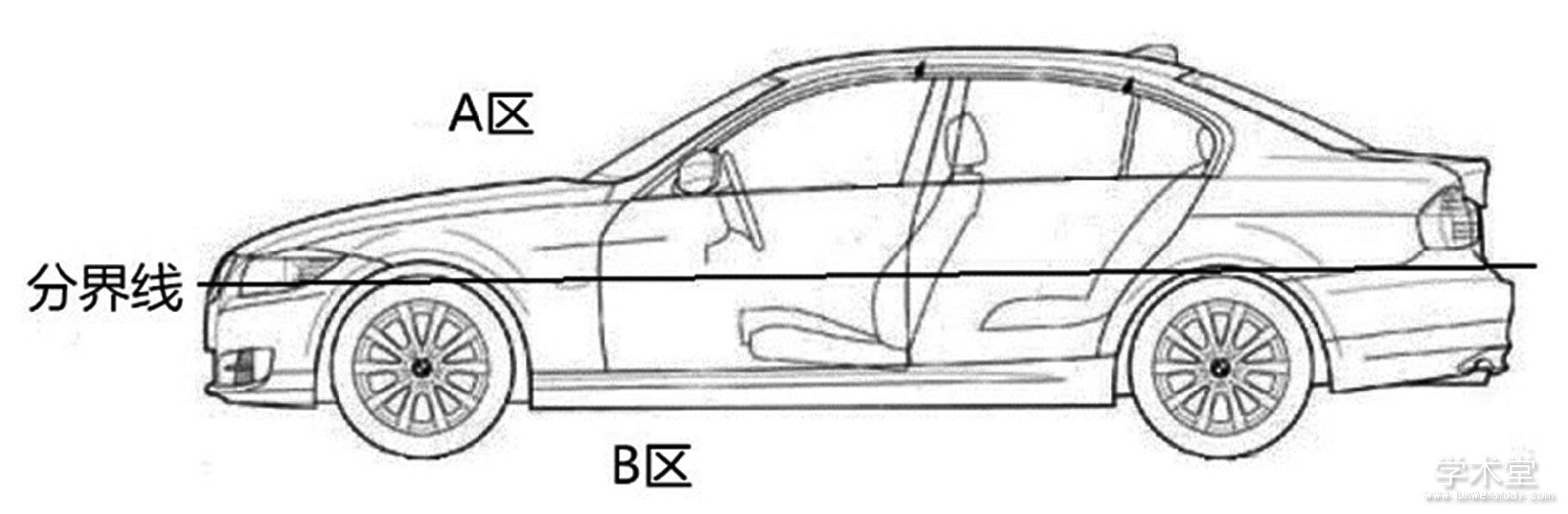

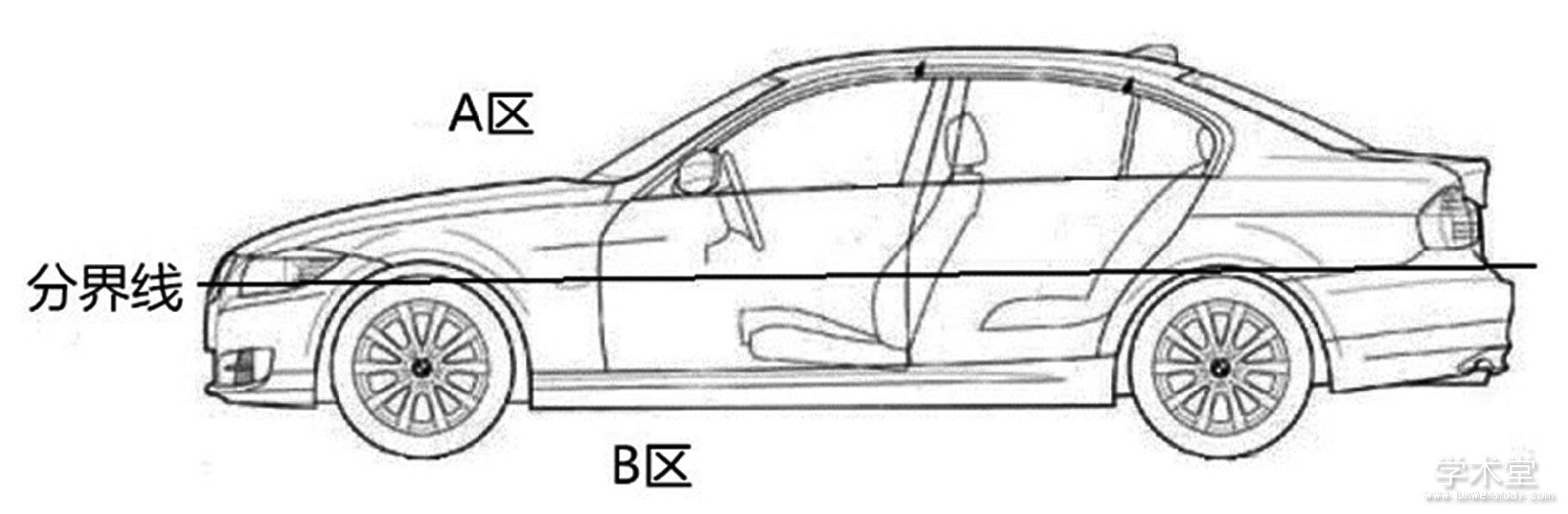

冲压成形是指利用冲压设备对材料施加压力,使其产生塑性变形的过程。在工厂中,整车上的冲压件通常可划分为A、B、C、D四个区域,如图1所示。车身腰线装束条的下边线、前翼/后翼轮罩边线以上部位为区域A;以下部位定义为区域B;车身顶盖侧边板上侧弧线以上及顶盖部位为区域C;其他顾客所不能觉察的部位定义为区域D.不同区域产生的裂纹、缩颈、坑包、变形、麻点、起皱、毛刺等缺陷,分别对应了不同的判定标准,如报废、返修、合格等。

1 表面质量缺陷及检测

冲压件的表面质量缺陷可分为A类缺陷、B类缺陷、C类缺陷三种类型。A类缺陷是顾客所不能接受的缺陷,在使用过程中可能存在极大的安全隐患;B类缺陷是顾客可以看到或摸到的缺陷,一般指比较严重的配合缺陷;C类缺陷是指用油石打磨后才会发现的缺陷,通过模具结构调整是可以改进的,该缺陷一般不会引起用户的索赔。

冲压件表面质量检测方法可分为外观检测方法和尺寸检测方法两种类型。外观检测可通过观察者表面目视、检查员触摸检查及表面油石打磨冲压件等方式进行。尺寸检测则需通过借助测量工具进行检测, 如利用检具, 检测冲压件外形和尺寸精度;或使用三坐标测量仪, 对冲压件孔的位置进行精密测量。

图1 冲压件在整车上的分区定义

2 冲压缺陷的影响因素

汽车金属制件在冲压成型过程中,可能会存在起皱、断裂、回弹等典型缺陷[1],导致冲压缺陷的因素可归结为以下几点:

2.1 材料性能

理论上,通常应用成型极限曲线(FLD)表示板料成形性能,其中金属材料的应变硬化指数n和厚向硬度指数r对曲线拟合效果影响显着。在冲压变形中,应变硬化指数n越高,变形裕度越大,材料承载能力越强,但材料加工硬化能力随之增强,且易发生颈缩缺陷。厚向硬度指数r越大,材料拉伸性能越好,整体厚度变形均匀,金属板材一般具有较好的成形性。

2.2 模具参数

不同冲压方法应采用不同类型模具,同时对模具材料要求也有差异。模具表面硬度和粗糙度会对制件拉毛缺陷产生影响。模具工作表面有划伤,模具材料内部含有杂质,都会影响制件表面质量,使其产生拉伤、压痕等缺陷。

凸、凹模之间的间隙,对冲裁件质量有着极其重要的影响。若间隙过小,凸、凹模之间的材料会被二次剪切,断面出现较长的毛刺;若间隙过大,材料的弯曲与拉伸增大,容易形成一定厚度的毛刺,且制件会产生翘曲变形。因此,凸、凹模间隙应均匀合理。

此外,凸、凹模圆角半径,对拉深件质量有着显着影响。若半径过大,板料与模具间的接触面积会减少,即板料处于悬空状态,进而易于产生起皱缺陷;若半径过小,板料挤压作用和摩擦阻力增大,制件表面容易产生断裂缺陷。因而,凸、凹模圆角半径选取不宜过大,也不能过小。

2.3 工艺条件

影响冲压缺陷的工艺参数主要包括压边力、冲压速度、拉延筋的设置、润滑油的使用以及成型工序的设定等。压边力过小以及压边圈上的润滑油过多,都会增大进料速度,进而引起板料起皱缺陷;压边力太大以及润滑条件不好,会引起凸模与材料相对滑动减弱,导致危险断面变薄破裂;由于大型制件结构的不对称性,板料在成型时材料流入速度不一致,因而需要在压边圈上设置拉延筋以控制不同区域的板料流入速度,使冲压件得到均匀变形;冲压工序的设置不是固定的,针对同一个零件,不同厂家可能会给出不同的工艺方案,但基本坚持一个原则,即在结构不发生干涉的情况下,尽可能采用最少的工序加工生产。另外,随着计算机技术的发展,目前可利用autoform/abaqus等多种CAE分析软件对冲压工艺过程进行数值模拟[2],优化工艺过程及参数,以降低冲压工艺缺陷,降低生产成本。

3 冲压件质量改进措施

冲压工艺可分为分离工序和成型工序两大类。分离工序包括落料、冲孔、修边等,成型工序包括拉伸、弯曲、翻边等[3].本文将针对各工序中可能会存在的起皱、开裂、回弹缺陷,提出较为详细的预防措施与解决方案。

3.1 起皱

起皱缺陷产生的根本原因是由于板料受到挤压,当平面方向的主、次应力达到一定程度时,厚度方向失稳。按照皱纹形成原因不同,可将其分为两种类型,第一种是由于进入凹模腔内材料过多而形成的材料堆积起皱;第二种是由于板料厚度方向失稳或拉应力不均匀而产生的失稳起皱。为了抑制该缺陷,具体的解决思路如下:(1)从产品设计角度考虑:尽量减小翻边高度;使造型剧变区域呈顺滑状态连接;对于产品易起皱部位可适当地增加吸料造型;(2)从冲压工艺设计方面出发:增大压边力,控制进料速度;工艺补充增加圆形或方形拉延筋;在合理范围内增加成形工序;(3)对于冲压材料的选择:在满足产品性能的情况下,对于一些易起皱的零件,应选用成形性较好的材料。

3.2 开裂

开裂缺陷形成的根本原因在于材料在拉伸的过程中,应变超过其极限,最直观的表现是制件表面产生肉眼可见的裂纹。通常可以将其分为三种类型:第一种是由于材料抗拉强度不足而产生的破裂,断裂原因一般是由于凸、凹模圆角处局部受力过大造成的;第二种是由于材料变形量不足而破裂,如尖点部位的开裂;第三种是由于材料内有杂质引起的裂纹。因此,为了预防断裂缺陷,最根本的措施是减少应力集中现象。具体方案如下:(1)选择合理的坯料尺寸和形状;(2)调整拉延筋参数,防止由于胀力过大引起破裂;(3)增加工艺切口,保证材料合理流动,变形均匀;(4)改善润滑条件,减小摩擦力,增大进料速度;(5)减小压边力或采用可变的压边力,以控制进料阻力;(6)采用延展性和成形性较好的材料,减少裂纹。

3.3 回弹

绝大部分冲压制件都会产生回弹缺陷,回弹产生的根本原因可归纳如下,即零件在冲压变形后,材料由于弹性卸载,导致局部或整体发生变形。冲压材料、压力大小和模具状态等都会影响回弹。对于回弹缺陷,解决思路如下[4]:(1)补偿法,即根据弯曲成形后冲压件回弹量的大小,预先在模具上作出等于此工件回弹量的坡度,来补偿工件成型后的回弹,该方法中所需补偿的回弹量大小主要依据人工经验估计或CAE数值模拟分析结果来确定;(2)拉弯法:在板料弯曲的同时施加拉力,以此使得板料内部的应力分布较为均匀,进而减少回弹量;(3)局部加压法:使变形区变为三向受压的应力状态,从根本上改变弹性变形的性质;(4)通过局部加筋及其他增加刚度的方法,以提高冲压件刚度,减少变形。

4 结束语

总而言之,研究汽车冲压件成型工艺缺陷及其抑制措施具有重要的意义。相关人员应对冲压典型缺陷的影响因素有一个全面了解,针对不同类型制件确定合适的冲压工艺方案,同时设置合理的压边力和冲压速度,选取合适的模具材料和凸、凹模尺寸。在模具设计过程中,通过拉延筋的结构设计,进一步提高成形质量,从而顺利完成汽车冲压件的成型加工,减少制件缺陷,提升整体生产效率,节约企业成本。

参考文献

[1] 齐宝军,张海侠。汽车冲压件成型过程中常见缺陷及分析[J].林业机械与木工设备,2014, 42 (11) :48-50.

[2] 雷正保。汽车覆盖件冲压成形CAE技术及其工业应用研究[D].中南大学,2003.

[3] 唐文宇,王鹏,李岩,等。冲压工艺的发展现状及冲压模具设计的基本思路[J].中国高新区,2018 (14) :148.

[4] 王银巧,胡治钰。大型覆盖件冲压表面缺陷的产生原因及预防措施[J].模具工业,2012, 38 (07) :73-76.

点击查看>>中级质量工程师论文(精选范文10篇)其他文章