5.3 库存模型分析

5.3.1 补货数量确定

汽车售后配件因其品种多数量大的特点,因此其补货计划也非常复杂,对于不同特性的配件其补货数量的确定也略有差异,对于常规配件来说,通常是以定期订货模型为理论基础而确定的补货计划模型,根据补货周期的不同,分为月度补货计划和周度补货计划。除此之外,对于某些特殊情况下的配件,则采用特殊的配件管理策略,通常有紧急采购计划和专项采购计划,对于配件储备计划的管理,通常储备计划以月度计划为主,周度计划为辅,以急需计划和专项计划为补充。

(1)月度(周度)储备计划的储备数量=高限值-现库存-采购在途配件数量+安全库存。

(2)紧急采购计划的提报数量=库存高限-现库存-采购在途数量+市场需求数量。

(3)专项采购计划不需报批,须根据市场需求量对应,计划量不得超出市场需求量。

5.3.1.1 月度补货模型

由于月度补货模型和周度补货模型仅在补货周期上存在差异,文正将以以月度补货计划为例,建立常规配件的补货模型。

月度储备计划是依据近一年(按 52 周计)销售出库(不含积压件处理)数量明细,获取近一年的需求标准差和加权平均周需求,并结合现有库存和在途库存情况,确定每个储备品种的具体储备数量,每月进行库存补充计划。

根据定期订货法特点和配件存储的实际情况,现根据以下步骤确定库存模型:

第一步:配件的采购周期(T)、供货周期(L)和服务水平;第二步:计算最大安全库存 ss 和最大库存 S;

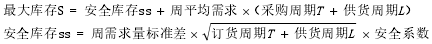

其中:

最大库存(S):某个配件品种的最高储备量,包含在途库存;采购周期:下达储备计划周期,设为 4 周;供货周期:指从供应商接到采购计划开始,到供应商将配件送至 CDC 时间,按照采购部提供的供应商供货周期计算,未提供的按照 4 周计算;周平均需求:计算周期内的配件周平均需求,一般以加权平均周需求量计算。其中加权平均周需求量=0.2*前 26 周平均周需求+0.3*中间 13 周平均周需求+0.5*后 13 周平均周需求;周需求标准差:为便于分析,将配件需求按周进行划分,周需求标准差代表周度需求数据的离散程度,可以反应需求的波动情况;安全库存(ss):为避免配件因需求波动导致缺货而设置的库存,由订货周期和采购到位时长内发生的需求量的波动程度来确定;安全系数:事先设定的服务水平对应的安全库存的系数;由服务水平确定,经分析需求量服从正态分布,安全系数可查标准正态分布表(见表 5-3);服务水平:配件对客户需求的满意度,可根据分类结果和库存结构分析结果进行设定,服务水平数值设定原则如下:1 类<2 类<3 类;A 类>B 类>C 类。

第三步:按订货周期 T 进行采购。

订货量=最大库存 S-在途库存-仓库实际库存-采购待确认+累计未满足数量。

仓库实际库存:配件公司仓库本月 18 日的存留库存;在途库存:截止本月 18 日,配件已下达采购指令,但依然未到达仓库的储存;累计未满足数量:截止本月 18 日日该配件各品牌累计未满足的数量。

由以上步骤,可得储备模型如下:

储备数量=(采购周期+供货周期)*加权平均周需求数量+安全库存-在途库存-采购待确认+累计未满足数量 ;由正态分布表得到的安全系数的值,并根据不同分类下配件对服务水平的要求,我们可将每种分类下的配件设定相应的安全系数,具体做法是:在原来老分类服务水平和安全系数的基础上,加了一列新分类,每一个新分类都对应一个或几个老分类,然后看每一个新分类对应的这些老分类服务水平的平均值,之后每个新分类都对应了服务水平,结果总的服务水平求和可能会不等于 98%,然后再根据价格低的,出库频次高的,稍微提高服务水平,如果定完后,后续又出现断货,再一个在微调高服务水平,调整后的不同分类下的配件服务水平如表 5-4 所示。

服务水平表示在单位周期内不缺货的概率,与订单满足率不同,因为单位周期内即便缺货也有一部分订单被满足,因此理论上订单满足率大于此处的服务水平;此配件储存 204 件可满足 11 周内不缺货的概率为 98%.

在实际操作中,库存模型往往还受到其他不确定因素的影响,为确保模型的可行性,往往还需考虑到其他方面的因素。现根据配件 52 周的出入库及需求情况,对模型的计算做出进一步探讨。

(一)基本数据输入

(1)将模型中总表的 52 周的出库数据汇总,各工作薄数据来源如图 5-1 所示,其中:

配件明细:统购配件明细,系统“分品牌商务信息”中导出。

安全系数:已经定好,不轻易更改。

替换信息:从 PMS 系统“替换件管理”模块导出配件替换明细。

现有库存:做月度计划时的各 CDC 统购品牌的时点库存之和,从“配件库存明细查询”

中导出,去掉问题区库存。

在途库存:做月度计划时的各 CDC 统购品牌的时点在途库存之和。可自己导出采购订单计算也可找采购部提供。

配件分类:做 52 周出库数据时确定的配件分类。

到位时长:供应商反馈的配件供货周期。

未满足数量:做月度计划时累计的市场未满足数量,从“PMS 统购需求采购报表”中导出。

最小模数:供应商提供的最小供货量,结合配件信息中的最小包装,取两个数的最小公倍数。

采供周期:供应商提供供货周期的为 N+4,N 位供货周期,未提供供货周期的为 4+4.

供应商包装:供应商提供的最小包装数异常出库:自己建立的批量质量、批量投放的异常出库台账。

不储备品种:将不储备的大总成件建立台账,方便修正。

(2)将总表各参数进行修正,各参数来源、用途及计算方法如下:

配件图号:来源 52 周出库数据中的配件图号,注意顺序和后面的 52 周出库数据一致。

原图号:替换信息中根据替换后的图号 V 出原图号。

原图号库存:来源于现有库存工作表,计算储备量时要减去。

出库频次、配件分类:来源于配件分类工作薄。

是否可采、是否可销:来源配件信息工作薄。

创建时间、创建时长:来源于配件分类工作薄。

采购价格:来源于配件分类工作薄中的计划价乘于 1.17.

采供周期:供应商提供供货周期的为 N+4,N 位供货周期,未提供供货周期的为 4+4.

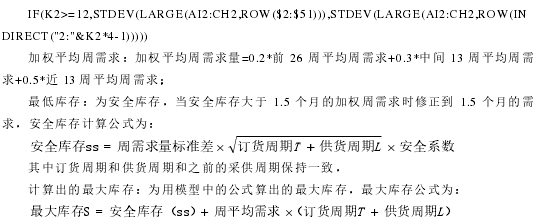

标准差:它反映一组数据之间的离散程度。标准差越小,数组离散越小,波动越小。为了防止数据波动太大,所以去掉了一个最大值和一个最小值,公式为:

18 周需求:为防止计算出的最大库存过大,所以用 18 周需求进行修正,当计算出的最大库存大于 18 周需求时人为修正到 18 周需求,18 周需求=18*加权平均周需求;12 周需求:为防止计算出的最大库存过小,所以用 12 周需求进行修正,当计算出的最大库存小于 12 周需求时人为修正到 12 周需求,12 周需求=12*加权平均周需求;最终最大库存:通过对计算出的最大库存两次修正,使最终的最大库存位于 12-18 周需求之间,这样既可以防止断货也可预防积压。使用 ROUNDUP 函数,将最大库存向上取整。

计算结果如图 5-2 所示。

(二)储备量修正

(1)将现有库存、在途库存、累计未满足数量更新到总表中,会计算出采购量,采购量=(采购周期+供货周期)*加权平均周需求数量+安全库存-仓库库存-采购在途库存+累计未满足数量。

需要注意的是,这里所求的采购量并不能作为我们最后的采购下达量,因为由于供应商存在最小订货批次及有些配件在出库时存在最小包装数(如螺母、活塞等)如表 5-5 所示。

因此,我们应该将采购量根据此两项进行修正,具体做法是算出供应商最小订货量和出库最小包装数的最小公倍数,然后将大于采购量的最小公倍数的整数倍最小值作为我们的最后修正采购量,公式=IF(AA2<0,0,CEILING(AA2,AE2))。修正结果如图 5-3 所示。

(2)采购后库存=修正采购量+现统购分销库库存+采购在途库存-累计未满足数量+替换件库存。

(3)使用时长=采购后库存/加权平均周需求/4.3,此数据是为了判定此次储备后配件的使用时长,可对较长时间的配件采购量进行修正。

(三)此储备模型执行时需注意事项:

(1)对于标准差大于 20 的配件重点监控。

(2)对于近一年创建的配件重点监控。

(3)对于前期批量质量、批量投放等配件根据市场反应需求情况进行储备。

(4)对于单价大于 3000 元的配件重点监控,宁少勿多。

(5)大总成件不储备。

5.3.1.2 周度储备模型

周度补货计划与月度补货计划原理相同,只是在采购周期上存在差别,周度补货计划的对象一般为较为重要的配件。

(1)周度补货原则

①原则上只对 A B C 类配件进行周度补货;②原则上月度计划不储备品种周度也不做补货;③当周度补货的数量和现有库存数量大小差距很大时,可不做周度补货,如现有库存 56,计算出周度补货 2 个,可以取消这个品种,以控制周度补货的品种数。

(2)周度补货数量确定

②计算周度补货的数量公式为:

补货数量=最低库存-现有库存-在途库存+累计为满足数量;同月度补货计划,将获得的补货数量结合供应商最小采购量的配件出售的最小包装进行修正向上取整,公式=IF(AA2<0,0,CEILING(AA2,AE2)),修正后的采购量即为本周补货数量。

(3)月度储备与周度补货的区别与差异

①逻辑基本一致,都是确定一个库存当量,然后将库存补到这个水平。

②补货的库存高限有所差异,月度储备的高限是最大库存,周度补货的高限是最低库存。

③两者计算在途库存有差异,周度补货为了去掉周度计划到位周期内不能到货的在途的影响,故将要求到位时间在 18 天以上的在途剔除,而月度储备计划则不考虑此问题。

5.3.2 理论库存值测算

(1) 订货周期对理论库存值的影响

在定期订货模型下,缩短订货周期可大幅降低库存金额。但随着采购的频繁,单次订货金额下降,导致供应商成本上升,供货意愿下降。所以应与供应商确定合理的订货周期。

(2)供货周期对理论库存金额的影响

定期订货模型下,在订货周期一定的条件下,缩短供货周期可大幅降低库存金额。但随着供货周期的缩短,为了保证采购订单到位的及时性,供应商则必须提前做好配件的储备,导致供应商存货成本上升。所以双方应确定合理的供货周期。

(3)服务水平与理论库存值的关系

服务水平从 95%提升至 98%,库存金额仅增加 140 万元库存金额,但从 98%提升至 99%需增加 98 万元,从 99%提升至 100%需增加 265 万元,因此需找到成本与服务水平的平衡点。

服务水平与理论库存值的关系如图 5-5 所示。

(4) 各类配件差异服务水平对理论库存值的影响。

分析:

订货周期为 4 周,整体服务水平保持 98%,通过不断优化各类配件服务水平,理论上可降低库存 395 万元,约下降 5%.

(5)需求波动对理论库存金额的影响。

需求的波动性会对模型中的标准差产生影响,波动越大需要的安全库存越高,使得储备的库存金额就越大。

由于配件历史需求的不稳定性,对其标准差有影响。上图配件的周平均出库值为 8.04,但由于第 4、15、19 周出库数量的差异,使得标准差差异较大,这样为了应对市场需求波动而储备的安全库存就比较高,为了防止市场需求的不稳定性对库存的影响应将市场异常需求进行剔除,以免造成库存积压。

综上所述,理论库存平均值与订货周期、服务水平存在较大的关系,所以模型应用前,应首先确定订货周期和服务水平等参数。

(1)制定合理的订货周期

缩短订货周期可有效降低库存,但随着采购的频繁,单次订货金额下降,导致供应商成本上升,供货意愿下降。目前订货周期为 1 个月(约四周),建议暂时保持四周不变。

(2)制定合理的供货周期

方订货周期不变时,缩短供货周期会导致库存金额的大幅降低。但如果为了降低库存金额而要求供应商缩短供货周期,可能导致供应商为了保证采购订单到位的及时性,而提前做好储备大量配件,使供应商库存成本上升。所以双方应协商合理的供货周期,争取达到双方的共赢。

(3)制定合理的整体服务水平

制定服务水平时应兼顾客户满意度与库存持有成本,当服务水平越接近 100%时,所需要的库存量越大,建议整体服务水平设定为 98%.

(4)为各类配件制定合理的服务水平

首先确定服务水平(以 98%为例),反复设置各类配件服务水平,最终找到一个平衡点,保证整体服务水平不低于 98%,而库存金额最小。

(5)对历史异常出库信息进行剔除

为了减少异常出库对储备决策的影响,应将市场批量投放、市场质量 整改等异常出库进行剔除,使模型更加准确。

5.3.3 模型可靠性检验

(1)可靠性检验步骤及原则

第一步:导出 2014 年 9 月-2015 年 11 月(15 个月)自产发动机件出库明细。

第二步:根据模型,使用 2014 年 9 月-2015 年 8 月出库数据,做出每个品种最大库存(订货周期设为 4 周,供货周期设为 7 周,整体服务水平设为 98%.)。

第三步:利用 2015 年 9 月-2015 年 11 月出库数据检验。

检验原则为:计算出的最大库存与 11 周需求量对比,如果最大库存大于 11 周需求,视为所有订单被满足;如果最大库存小于 11 周需求,视为仅有部分订单被满足。

(2)可靠性检验结果2015 年 9 月-11 月(1-13 周),共有 1765 种发动机配件产生需求,剔除新产品 144 个品种,有 1621 种普通配件产生需求。如表 5-6 所示。

(3)可靠性检验结果分析

服务水平设定为 98%,表示在周期内(11 周)不缺货概率为 98%,理论上订单满足率(以数量满足率为口径)应大于 98%,但实际订单满足率仅为 95.5%左右,理论与实际存在一定的偏差,主要原因如下:

① E 类配件产生需求但未储备,导致对整体订单满足率产生一定影响,影响程度 0.22%;②模型使用依据为假定周出库量服从正态分布,理论上市场需求完全服从正态分布,但周出库量不完全等同于市场需求量,导致实际结果存在一定的偏差;③某些配件特殊情况未剔除,例如批量投放等因素,如果充分了解此类配件的特殊属性,及时调整库存策略,则有利于进一步改善订单满足率和库存结构;④不存在某种模型可以完全准确地预测未来,需要我们不断地进行改善,让模型预测结果无限制地接近未来。⑤供应商供货不及时,该模型是建立在供应商按照供货周期的基础上进行储备的,实际上供应商的采购订单到位率并不是 100%.

5.3.4 库存评价指标设计

(1)月度库存管理报表

每月定期输出库存管理报表,为采购计划的制定提供依据,并为管理者提供考核评价依据。其中主要指标如 5-7 所示。

报表使用原则:

①严格控制 A、B 类配件出现无库存现象,对于欠储的品种及时进行补货,允许 A 类配件在一定程度上超储;②持续监控并控制 C、D 类配件超储数量和金额占比,允许 D 类配件在一定程度内欠储;③控制 E 类配件的产生,消耗 E 类件以便节省持货成本。

(2) 评价指标设计

① 一级指标如表 5-8 所示。

说明:

E 类件新增金额占销售额比例,可以看成持有库存而造成的跌价损失,通过与销售额的对比,可为配件加价率提供数据支持。重视此项指标,可有效的了解 E 类件新增的原因(D类件不合理储备、新产品不合理储备、模型参数设计不合理等),对储备策略进行持续改善。

① 二级指标如表 5-9 所示。

说明:

通过对各类配件品种满足率、超储金额比例、欠储金额比例、订单满足率和周转率等指标的持续监控,不断优化库存结构,完善储备模型,实现精细化管理。