第四章 富士康科技集团OEM代工模式现状及存在的问题

富士康科技集团是目前全球第一大OEM代工厂,在早期的发展过程中,集团充分利用中国劳动成本优势和规模经济,迅速扩大生产经营规模,在早期全球化产业转移的过程中获得了可观的经济利润。但随着中国人口红利的逐渐消失,我国企业的创新能力和技术更新能力不足,产品附加值低,屡屡遭遇国际贸易反倾销摩擦,外贸的依存度过高,大环境的恶化也波及到富士康近些年的发展。本章节通过分析富士康科技集团OEM代工模式现状,进而剖析目前该模式目前所遇到的问题,为进一步找出合理方案提供依据,并试图延伸到整个代工行业,提出具有可行性的转型升级的方法。

4.1富士康简介

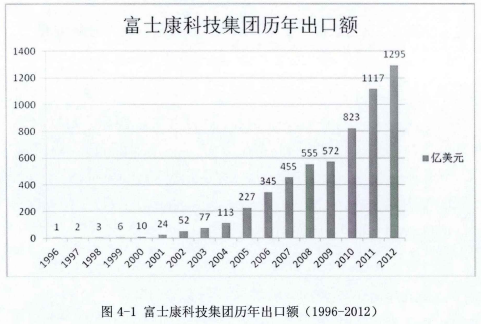

富士康1988年在深圳地区投资建厂,是专业从事电脑、通讯、消费电子、数位内容、汽车零组件、通路等6C产品及半导体设备的高新科技集团,是全球第一大电子合约制造商,在中国大陆、台湾以及美洲、欧洲和日本等地拥有数十家子公司,在国内华南、华东、华北等地陆续创建了八个主要科技园区。富士康科技集团(鸿海)在深圳建厂后,开始呈现爆发性增长,特别是从1995年幵始营业额年平均增长达到了 50%,出口额也从最初的1亿美元上升到2012年的1295亿美元,连续9年入选美国《商业周刊》发布的全球信息技术公司100大排行榜(2005、2006年排名第二),连续四年稳居中国内地企业出口 200强第一名。2005年(第 371 位)、2006 年(第 206 位)、2007 年(第 154 位)、2008 年(第 132位)迅速路身《财富》全球500强。

二十多年来,富士康已经成功建立深圳、佛山、昆山、淮安、南京、常熟、杭州、嘉善、上海、武汉、烟台、北京、廊坊、秦皇岛、天津、太原、晋城、沈阳等十多个科技工业园区。其中,深圳龙华科技园是目前集团全球制造总部和运筹总部,是全球最大的电脑游戏机、服务器、主板机、手机、网络配件、液晶显示器、机光电组件、精密模具的综合生产基地,以及集团通路服务的整合规划与运筹中心;华东地区诸基地以精密连接器、汽车零部件、腾讯软件、PC网络通机构件和半导体设备的研发生产为主;烟台科技园以消费电子、个人电脑等生产为主;京津廊是华北地区通讯产品生产和研发基地,秦皇岛以环境科技产品和纳米技术应用为主;太原和晋城重点发展机构件、合金材料、汽车零部件、精密模具等产品;武汉为华中地区机光电产品和PC产品的研发和生产基地;沈阳是精密机械产品的研发和生产基地。

在欧洲,捷克、匈牙利等是集团重点布局的地区,其中帕尔杜比采(捷克)是富士康欧洲营运总部和制造中心。在美洲,富士康在美西、美东、美墨边境和巴西等地广布据点,其中以洛杉肌、休斯顿、印第安纳波理斯、奇华华(墨西哥)为战略基地,延伸建立了遍布美洲的研发、生产、物流供应和维修服务中心,以提供策略客户全方位解决方案和服务需求。在中国以外的亚洲地区,除完善日本布局外,富士康在印度、越南等地建立制造中心,以满足国际客户的新兴市场产品制造和销售服务的战略要求。

4.2富士康代工快速发展的原因

富士康科技集团能够保持多年高速发展,屡屡战胜竞争对手并迅速壮大,有着自身特有的制胜策略。富士康总裁郭台铭曾经说过:“FSK卖什么?速度、品质、工程服务、弹性、成本和附加价值。”这就是富士康与其他代工厂相比的优势所在。为了对客户订单以最快速度做出反应和保持弹性,富士康科技集团提出"Time to Market (开发新产品要快)、Time to Volume (快速爬坡大量生产)、Time to Money (全球布局,当地快速交货)”的竞争策略,并持续进行内部流程优化,整体效率获得很大提高,反应速度令其他竞争者望尘莫及。

在产品开发方面,富士康科技集团采取一地设计的策略,即在重要客户附近建立“研发设计、工程测试、样品制作”机制,以便与客户同步开发新产品,缩短新产品上市时间。富士康建立起全球24小时远程互动设计能力,例如,透过集团全球信息网络,美国西岸的工程师下班后,可以将设计重点告知远在台湾或大陆的设计师,继续以接力赛的方式完成设计,争取客户第一时间对富士康研发设计进行认证,缩短新产品的幵发进程。

在产能规划方面,速度是富士康致胜的法宝。在新产品获得客户认证之后,富士康能在最短时间内在亚洲、北美、欧洲三个主要市场的制造基地布置生产所需的釆购、制造、工程、质量等各项能力,满足客户订单快速爬升的需求,富士康科技集团在产能规划上的速度优势得到客户的广泛认可。

在制造方面,接到客户订单之后,富士康内部各个事业群进行分工协作,模具开发、冲压成型、组装加工各个工序同步进行,最大限度利用产能,提高生产效率。与此同时,在制造环节富士康严格采用“六西格玛”、看板管理等先进管理模式,保证产品生产的品质和速度,减少不良率。

在供应链方面,富士康在各事业群推广使用VMI (Vendor ManagementInventory)供应商管理库存系统,供应商可以通过共享富士康各事业处当前库存和实时消耗数据,进行有依据的补货,从而降低了由于不确定性导致的商流、物流和信息流的浪费,降低了富士康供应链的总成本。同时,引进先进的JIT(GustIn Time)及时交货模式,供应商在双方约定的货仓按照最小/最大值准备安全库存,实时将库存信息反映给富士康,在交货通知发出24小时之内交货给事业处生产单位,生产单位收货后物权才幵始转移,通过采用JIT,做到最大限度的零库存,从而进行有效的库存成本控制及加快库存周转率。

在报关方面,富士康采用EDI (Electronic Data Interchange )电子数据交换系统,通过EDI系统对原物料及终端产品的进出口进行远程报关处理,大大简化了报关手续,提高了通关速度,为集团节省了大量的报关费用。

最后在交货方面,富士康采用全球交货策略(Time to Money),在亚洲、北美洲、欧洲建立物流配送中心和信息交换中心,保证适时、适质、适量地把产品交付到客户指定地点,做到要货有货,不要货时库存为零,最大限度达到产销平衡。富士康通过此策略,提高了供货弹性,大大降低了客户库存压力,增加了客户满意度,与客户关系更加紧密。

富士康持续推动改善各个环节,力求对客户需求做出最快反应,加快产品开发制造、产能扩充以及产品交付的速度,深得客户信赖。

4.3富士康OEM面临旳挑战

(1)经营利润快速下降

经过多年的快速发展,代工行业的生产技术FI趋成熟,标准化程度不断提高,越来越多的企业涌入此行业,使得行业内竞争更加激烈。与此同时,手机智能终端的出现加速了电脑、通讯、消费电子的融合,许多从事电脑、消费电子的大型跨国企业开始涉足通讯行业,手机产业的竞争程度R趋激烈,产业升级速度加快。

作为富士康科技集团(即鸿海)控股的富士康国际目前是全球最大的手机制造企业,虽然其在制造和技术领域比竞争者具有很大的优势,但是其相对竞争力却逐步下降。

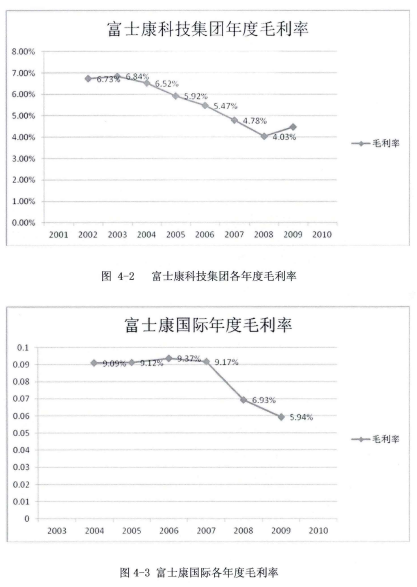

富士康国际2005年在香港上市以来,2006年和2007年净利润均保持小幅增长,维持在7亿美元左右。2008年经济危机开始波及到富士康国际的营业额和毛利,其环比增长速度开始减缓,并且在2008和2009年出现负增长,营业额从2007年的10732.32百万美元下降到7213.628百万芙元,同期毛利也从984. 084百万美元下降到428. 362百万美元,毛利率则从2007年的9. 17%下降到5. 94%。2010年该公司巨亏2. 183亿美元,2011年鸿海扭亏为盈,净利润为7289万美元。

(2)加薪对代工企业盈利带来冲击

我国代工企业曾经凭借着低工资、低税率、低地价所形成的成本优势获得可观利润和高速发展,但是这种模式对推动企业持续发展的作用越来越小并逐渐消失。特别足近辟年来企业用工成本的增加己经对代工企业盈利能力产生了巨大的冲击。我W从1995年幵始实施最低月工资和小时工资制,目前全国平均工资水平大幅提高,深圳的涨幅一直处于全国领先地位。从2008年起,深圳最低工资标准从750元增长到900元,到2014年已涨到1808元,企业未来用工成本的压力日益加重。第一,我国劳动年龄人口结构目前已经处于“刘易斯拐点”阶段,即劳动力从过剩走向短缺的转折点,劳动年龄人口比例的下降导致劳动力市场均衡价格持续上涨。第二,农产品价格和工业原材料价格持续上涨导致通货膨胀加居,增加了代工企业劳动者薪酬的机会成本。

从2004年起,富士康国际员工成本与公司营业额比率和毛利率一直为负相关。劳动力成本上升对富士康粗放型、低水平盈利模式带来巨大考验。2010年富士康接连出现坠楼事件,引发舆论广泛关注,富士康也被指责为“血汗工厂”,为了安抚员工和消除负面形象,2010年6月1 R富士康国际上调基层员工薪资比率超过30%,其中作业员基本薪酬从原来每月900元上调至1200元,线组长在原有薪资标准基础上调30%以上。紧接着,富士康国际再次调升深圳地区一线员工基本薪酬由每月1200元至2000元,加薪幅度为66%,大幅度的加薪给富士康国际带来了严峻挑战。

(3)议价能力缺失影响盈利能力

为了保持与客户稳定的代工关系,从最开始富士康就采用放弃自我品牌建设、专注代工的战略。虽然富士康能够在激烈的代工行业竞争中屡屡获得客户订单,但长久以来导致其缺乏品牌优势和终端控制能力,不具有与客户进行产品议价能力,只能挣取微薄的代工利润,使得未来富士康持续发展动力不足。

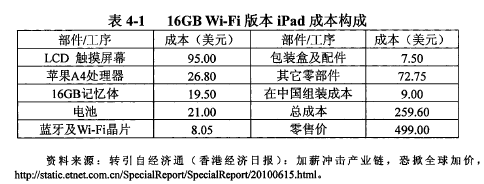

以苹果产品为例,在产品的物料清单中,苹果公司己经事先指定了原物料的品牌、质量、数量,以及原物料的价格,这就使得富士康国际无法通过供应链上原物料买卖价差来创造更多的利润,其主要盈利仅仅为客户支付的代工费用和实际支付工资之差。议价能力的缺失导致富士康代工收入与客户相比差距巨大。以苹果公司16GB Wi-Fi版本的iPad为例,其平均成本为259. 6美元,在美国市场零售价格为499美元,而组装成本即富士康可以赚取的代工费仅为9美元(如下表)。

为了应对技术革新和市场需求变化,富士康每年都必须投入大量资金进行设备更新和技术革新。一方面投入逐年加大,另一方面由于定价能力缺失导致盈利能力持续下降,在两者的双重挤压下,富士康的利润率出现下降趋势。以富士康国际和苹果公司为例,两者之间的盈利能力构成了鲜明的对比。2008-2010年期间富士康国际营业额环比增长率和销售毛利率与苹果公司相差甚远,且差距逐年扩大,2010年苹果公司营业额增长率达到富士康国际的24. 30倍,毛利率是富士康国际的13.18倍(如下表)。由此可见,议价能力的缺失对富士康代工模式持续盈利能力带来了严重挑战。

摘要本文是涉及企业发展的专题研究类论文。在电子商务对传统商业模式形成冲击的背景下,本文将运用企业战略管理的理论和方法,研究和解决房地产行业公司WD集团的发展战略问题。通过分析比较电子商务商业模式和商业地产商业模式,明确WD所面临的机会和挑...

在激烈的市场环境竞争中,为了突出公司的核心竞争力,成功跨越关键的成长期,在此形势下如何制定切实可行的竞争战略已成为公司目前发展的首要任务。...

第一章绪论1.1研究背景改革开放以来,随着全球经济一体化和价值链分工的发展,代工模式如雨后春笑般在我国的制造企业中普及开?来。我国凭借廉价劳动力成本和丰富的自然资源,吸引众多的跨国公司将生产转移到中国,逐步成为全球性制造中心。与此同时,我国企业也...

3.5新东方教育科技集团的优势和劣势分析3.5.1经营优势(一)广阔的市场发展空间根据中国的传统,家长对孩子的成绩是十分看重的,对课外辅导的需求也是不短的增加,像学而思、学大等企业就成功的开辟了这个市场,但是这个市场离他的饱和度却还很远,更没...

结论湖北中航精机科技有限公司抓住了中国汽车工业快速发展的机遇,实现了现有的经济规模,成为专业化的座椅调节机构件供应商。但是随着汽车工业的发展,国外汽车企业和零部件供应商通过合资、合作、独资形式进入国内,国内竞争对手步步紧逼,公司面临着越...

第2章长春城市开发集团经营发展状况2.1我国地方政府投融资平台概述我国地方政府投融资平台在上世纪90年代就有存在形式,但直到2010年我国政府才归纳总结了一个明确定义:地方政府融资平台公司指由地方政府及其部门和机构等通过财政拨款或注入土地...

海尔集团早在上世纪九十年代开始尝试多元化经营模式,从企业产品多元化逐步发展到企业产业多元化,海尔集团全球营业额、利润、冰箱市场份额呈逐年上升的趋势,其中海尔的冰箱市场份额连续12年蝉联国内市场份额第一。...

中文摘要新东方教育科技集团由1993年11月16日成立的北京新东方学校发展壮大而来,它作为民办教育培训行业里的龙头企业,从最初的一个班级只有二三十人的规模,到现在全国性的企业,新东方经历了艰难的路程。在所有中国民办培训企业当中,新东方是第一家在海...

第4章新东方教育科技集团发展战略选择4.1新东方教育科技集团发展战略回顾与评析4.1.1新东方教育科技集团的发展简况分析2001年在北京,经过艰辛的奋斗新东方教育科技集团正式的成立了,但最开始的时候新东方是由1993年11月16日俞敏洪一手创办的北京...

4建发汽车集团二手车业务的现状及存在问题4.1建发汽车背景介绍厦门建发汽车有限公司(以下简称建发汽车)成立于2001年1月,注册资本3亿元,系建发股份旗下22家专业化全资子公司之一,主营业务是汽车销售与服务,同时经营游艇帆船业务。建发汽车代理的汽车品牌有...